Введение

Лазерная резка и плазменная резка два широко используемых метода в современных производственных процессах с ЧПУ (числовым программным управлением). Оба являются методами термической обработки, используемыми для резки материалов в промышленных условиях. Однако между этими двумя технологиями есть некоторые ключевые различия, наиболее существенным из которых является источник мощности резки: лазерные режущие станки используют сильный и узкий лазерный луч для резки материалов, в то время как плазменные режущие станки используют направленные потоки плазмы для резки.

Лазерная резка тechnology подходит для различных материалов, включая керамику, дерево, пластик и металлы, тогда как плазменная резка ограничена резкой только токопроводящих материалов. Лазерная резка обеспечивает более быструю и точную резку по сравнению с плазменной резкой, и она производит более гладкие поверхности реза. Кроме того, лазерная резка больше подходит для сложных задач резки. Однако плазменные режущие машины имеют более низкие затраты на техническое обслуживание и более простую механическую конструкцию, что приводит к снижению общих затрат. Хотя обе технологии в основном используются для резки металла, лазерная резка также широко применяется для обработки других материалов.

Выбор правильного процесса резки с ЧПУ для ваших нужд может зависеть от нескольких факторов. В этой статье сравниваются лазерная и плазменная резка с точки зрения скорость, применяемые материалы, стоимость и другие факторы чтобы помочь вам принять более обоснованное решение.

Что такое лазерная резка и как она работает

Лазерная резка работает путем направления высококонцентрированной энергии лазерного луча на материал, что приводит к локальному плавлению и разделению заготовки. В зависимости от деталей техники резки лазер может расплавлять материал, а вспомогательный поток газа выдувает расплавленный материал с пути.

Или он может напрямую изменять форму разрезаемого материала из твердого состояния в газообразное (сублимация), при этом разрез удаляется в виде пара. Оборудование для лазерной резки может резать конструкционные и трубные материалы, а также тонкие листы.

Для лазерной резки используются три основных типа лазеров: CO2, неодимовые и волоконные лазерные системы. Хотя все типы лазерных резаков имеют схожую конструкцию, они отличаются тем, что каждый тип лазера имеет разный диапазон мощности, и каждый лучше всего подходит для определенных типов и толщин материалов.

С помощью резаков CO2 резка выполняется с использованием электрически стимулированного CO2. Неодимовые или кристаллические лазерные резаки производят лучи через Nd: YVO (ортованадат иттрия, легированный неодимом) и Nd: YAG (алюминиевый гранат иттрия, легированный неодимом). Наконец, волоконные резаки используют стекловолокно для резки материалов. Лазеры получены из того, что называется «просачивающимся лазером», и затем усиливаются через специальные волокна.

Наибольшей популярностью пользуются лазеры на CO2, поскольку они могут резать различные материалы, обладают малой мощностью и имеют разумную цену.

Лазерная резка широко используется в таких секторах, как электроника, медицина, авиация и транспорт. Благодаря способности лазера создавать точные разрезы и отделки, он в основном используется для резки металлов, таких как вольфрам, сталь, алюминий, латунь или никель. Лазеры также используются для резки дерева, кремния, керамики и других неметаллов.

Что такое плазменная резка и как она работает

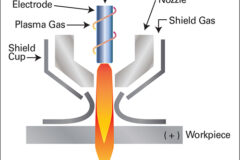

Плазменная резка — это процесс термической резки, при котором используется высокоскоростная струя ионизированного газа, называемого плазмой, для плавления и разделения металлических материалов. Основной принцип заключается в пропускании электрической дуги через газ, проходящий через узкое отверстие, что приводит к образованию плазмы. Вот как это работает:

- Генерация плазмы: Системы плазменной резки состоят из нескольких компонентов, включая источник питания, систему подачи газа и горелку. Источник питания генерирует электрическую дугу, которая направляется через горелку в проходящий через нее газ. Газ, обычно сжатый воздух, азот или аргон, ионизируется и превращается в плазму, когда достигает высокой температуры дуги.

- Формирование плазменной струи: Плазменная струя выходит из сопла горелки на высокой скорости, обычно достигая скорости до 20 000 футов в секунду. Эта струя плазмы чрезвычайно горячая, ее температура превышает 30 000 градусов по Фаренгейту (16 650 градусов по Цельсию).

- Резка материалов: Когда плазменная струя соприкасается с металлической заготовкой, она быстро нагревает материал до точки плавления. Одновременно кинетическая энергия плазменной струи выдувает расплавленный металл из разреза, создавая узкий пропил.

- Поток газа: Для поддержания процесса резки через резак вместе с плазмой обычно направляется вторичный газ, часто кислород или азот. Этот газ способствует удалению расплавленного металла из реза и помогает охлаждать рез, предотвращая повреждение заготовки.

- Контроль и точность: Весь процесс резки контролируется системой ЧПУ, которая точно направляет движение плазменной горелки по заготовке в соответствии с запрограммированными траекториями резки. Это управление ЧПУ обеспечивает точность и повторяемость в процессе резки, позволяя создавать сложные формы и точные разрезы.

Плазменная резка против лазерной резки: анализ плюсов и минусов

Плюсы лазерной резки

- Точность: Энергия лазерного луча концентрируется на одной крошечной области, проникая в материал и разрезая его. Этот процесс создает тонкий режущий шов (прорезь) в заготовке, в отличие от более широкого реза, создаваемого плазменной резкой. Более тонкий разрез, создаваемый лазером, делает его полезным для сложных, деликатных задач резки, которые не могут быть выполнены плазменным резаком.

- Широкий ассортимент материалов: Лазерные резаки способны резать широкий спектр материалов, включая: металл, дерево, пластик и керамику. Плазменные резаки, с другой стороны, ограничены резкой проводящих материалов.

- Скорость: Лазерные резаки являются более энергоэффективным и быстрым вариантом резки металла по сравнению с плазменными резаками, что делает их более экологичным выбором.

Минусы лазерной резки

- Светоотражающие материалы: По сравнению с плазменной резкой лазерная резка не так эффективна на сильно отражающих поверхностях, таких как металл.

- Толщина материала: Как правило, лазерные станки не обладают достаточной мощностью для резки материалов толщиной более 19 мм, тогда как плазменные резаки способны резать металлические пластины толщиной до 38 мм.

- Капитальные вложения: Капитальные затраты на лазерный резак значительно выше, чем на плазменный резак.

Плюсы плазменной резки

- Расходы: Лазерные резаки обычно дороже в эксплуатации, чем плазменные.

- Более толстые пластины: В целом плазменные резаки способны резать более толстые листы (до 38 мм) по сравнению с лазерными резаками, которые могут резать алюминий толщиной 12,7 мм, нержавеющую сталь толщиной 19 мм и сталь толщиной 25,4 мм.

- Низкие эксплуатационные расходы: Плазменные технологии требуют значительно меньшего обслуживания, чем лазерные резаки.

Минусы плазменной резки

- Больший пропил: Больший размер реза при плазменной резке означает, что она менее точна и, следовательно, более ограничена по сравнению с лазерной резкой.

- Ограниченная функциональность: Плазменная резка не обеспечивает функции гравировки, как станки лазерной резки.

- Радиация: Плазменные резаки, в отличие от лазерных, создают радиацию. Это требует использования защитных средств, в том числе очков или очков для рабочих.

- Ограниченные материалы: Применение плазменных резаков ограничено электропроводящими материалами.

Лазерная резка против плазменной резки: всестороннее сравнение

Принцип действия

- Лазерная резка: использует мощный лазерный луч для плавления, сжигания или испарения материала по заданному пути.

- Плазменная резка: использует высокоскоростную струю ионизированного газа (плазмы) для плавления и разрезания металлических материалов.

Скорость и эффективность резки

- Лазерная резка: как правило, обеспечивает более высокую скорость резки, чем плазменная резка, что делает ее подходящей для быстрого производства и сложных конструкций.

- Плазменная резка: Хотя плазменная резка обычно медленнее лазерной, она отлично подходит для резки более толстых материалов и часто более экономична для тяжелых условий эксплуатации.

Совместимость материалов

- Лазерная резка: подходит для широкого спектра материалов, включая металлы, пластик, дерево, керамику и композиты.

- Плазменная резка: в основном используется для резки токопроводящих материалов, таких как сталь, нержавеющая сталь, алюминий, медь и другие сплавы.

Толщина резки

- Лазерная резка: предпочтительна для материалов тонкой и средней толщины, обычно до 1 дюйма (25 мм) для стали.

- Плазменная резка: отлично подходит для резки более толстых материалов, с возможностями резки от 0,1 дюйма (2,5 мм) до нескольких дюймов в зависимости от мощности плазменного резака.

Точность и качество кромки

- Лазерная резка: обеспечивает высокую точность и превосходное качество кромок с минимальными искажениями, зонами термического воздействия и заусенцами.

- Плазменная резка: обеспечивает высокую точность резки, но качество кромок может быть не таким чистым, как при лазерной резке, и часто требует дополнительных операций по отделке.

Соображения стоимости

- Лазерная резка: как правило, требует более высоких затрат на оборудование и эксплуатацию из-за сложности лазерных систем и требований к техническому обслуживанию.

- Плазменная резка: как правило, более рентабельна для резки более толстых материалов и крупномасштабного производства, имеет более низкие первоначальные затраты на оборудование и сокращенные расходы на расходные материалы.

Воздействие на окружающую среду

- Лазерная резка: во время работы выделяется минимальное количество дыма, паров и шума, что делает ее экологически безопасной.

- Плазменная резка: выделяет больше дыма, паров и шума по сравнению с лазерной резкой, требует надлежащей вентиляции и мер безопасности.

Заключение

В этой статье описаны различия между лазерной и плазменной резкой, поясняются их функциональные возможности и применение в производстве. Для получения более подробной информации о методах лазерной и плазменной резки обращайтесь в Krrass Machinery.

Krrass Machinery предлагает широкий спектр производственных решений, включая резку листов и различные услуги с добавленной стоимостью, специально разработанные для удовлетворения ваших требований к прототипированию и производству. Изучите наш веб-сайт для получения дополнительной информации или для запроса бесплатной, необязательной сметы.