В сфере промышленного производства лазерная резка произвела революцию в точности и эффективности. Понимание скоростных возможностей лазерного резака мощностью 3 кВт имеет решающее значение для оптимизации производственных процессов и достижения превосходных результатов. В этой статье рассматривается фундаментальный вопрос: Какова скорость резки лазером мощностью 3 кВт?? Изучая технологические границы и практические соображения, мы раскрываем, как производители могут использовать эту возможность для расширения границ производительности и точности при изготовлении металлоконструкций.

Оглавление

Что такое лазерная резка?

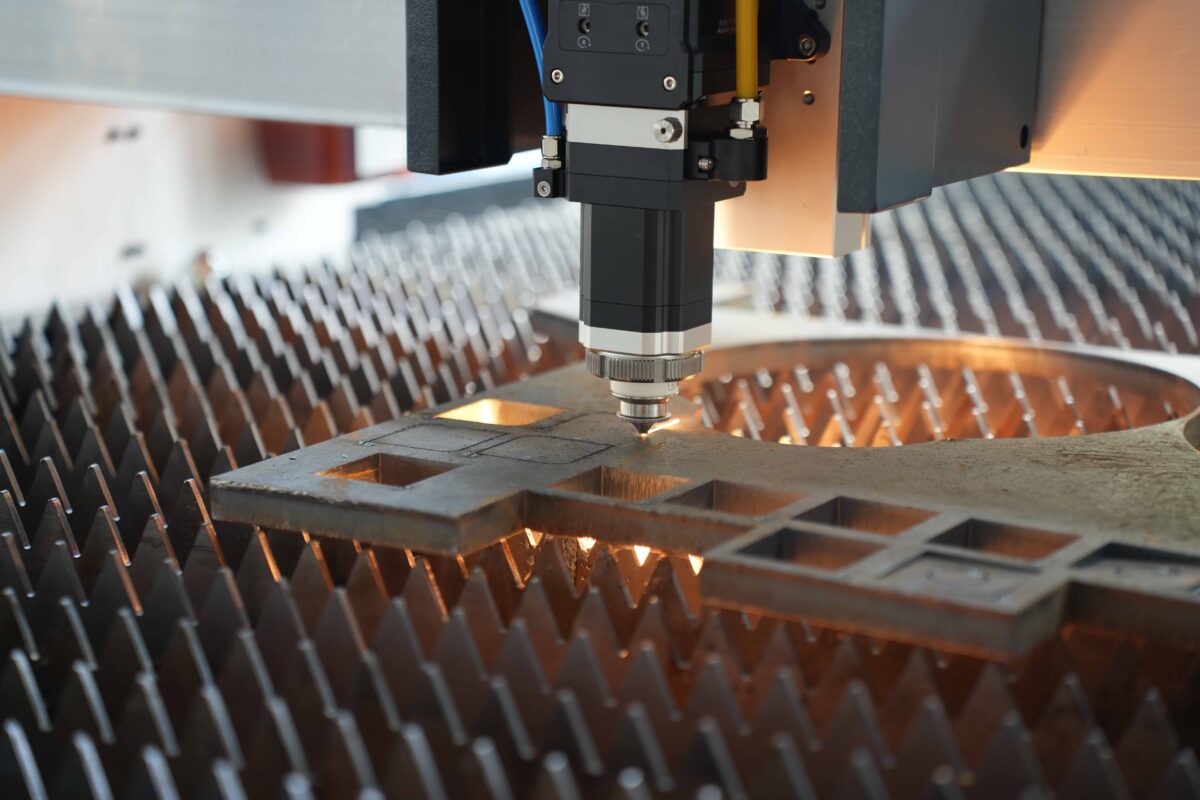

Лазерная резка — это точный процесс продольной резки, позволяющий резать различные металлические и неметаллические материалы различной толщины. Он работает путем направления, формирования и фокусировки лазерного луча, который при контакте с заготовкой нагревает материал до точки плавления или испарения. Лазерный луч концентрирует всю свою мощность на небольшом пятне, часто менее половины миллиметра в диаметре. Когда введенное тепло превышает то, что материал может отвести, лазер проникает насквозь, инициируя процесс резки.

В отличие от других методов, которые используют крупногабаритные инструменты со значительным усилием, приложенным к листовому металлу, лазерная резка происходит без прямого контакта. Такой подход предотвращает износ инструмента и исключает деформации или повреждения заготовки. Результатом является чистый, точный рез, что делает лазерную резку высокоэффективной для создания сложных форм и достижения высококачественной отделки в промышленном производстве.

Каковы преимущества лазерной резки?

Универсальный ассортимент материалов

Лазерная резка охватывает широкий спектр материалов, обычно используемых в промышленной обработке, от прочных металлов, таких как сталь, алюминий и нержавеющая сталь, до цветных металлов. Кроме того, неметаллические материалы, такие как пластик, стекло, дерево и керамика, также можно безопасно и эффективно резать лазерами. Эта универсальность распространяется на различную толщину материалов, охватывающую от 0,5 миллиметров до более 30 миллиметров. Эти обширные возможности позиционируют лазерную технологию как ведущий инструмент для резки во многих областях применения, как в металлах, так и в неметаллах, благодаря ее способности обеспечивать неизменно высокое качество результатов.

Свобода в вырезании контуров

Лазерная резка использует сфокусированный луч, который локально нагревает материал, сводя к минимуму термические напряжения по всей остальной части заготовки. В результате пропил — ширина реза — узкий и точный, что позволяет плавно резать сложные и замысловатые контуры без заусенцев. Такая точность снижает необходимость в обширной постобработке, делая лазерную резку эффективной и идеальной для приложений, требующих небольших партий, широкого спектра вариантов и создания прототипов. Ее гибкость и способность обеспечивать чистые, высококачественные разрезы делают ее предпочтительным выбором в современном производстве.

Высококачественные режущие кромки с ультракороткими импульсами

Лазеры с ультракороткими импульсами работают, испаряя материалы так быстро, что они минимизируют воздействие тепла, что приводит к исключительно высококачественным режущим кромкам без выброса расплавленного материала. Эта возможность делает эти лазеры идеальными для производства сложных металлических изделий, включая компоненты медицинской техники, такие как стенты. В таких отраслях, как производство дисплеев, лазеры с ультракороткими импульсами также используются для резки химически закаленного стекла с точностью и эффективностью. Эта передовая технология подчеркивает ее универсальность и эффективность в производстве превосходных чистых разрезов в различных промышленных приложениях.

Изучение различных типов лазерных резаков

Лазерные резаки значительно различаются по своим возможностям и сферам применения, удовлетворяя разнообразные потребности в резке материалов в разных отраслях. Понимание этих различий имеет решающее значение при выборе правильного инструмента для ваших конкретных требований.

Газовый лазерный резак

Для точной резки неметаллических материалов, таких как дерево, акрил или ткань, выделяется газовый лазерный резак. Этот тип использует CO2-лазер, работающий на более высокой длине волны, обеспечивая чистые и точные разрезы на различных неметаллических материалах. Если вам нужны сложные узоры, вытравленные на дереве, или точные узоры на ткани для моды, газовый лазерный резак отлично справляется с этими задачами.

Лазерная резка кристаллов

Предлагая универсальность как для металлов, так и для неметаллов, таких как стекло, пластик и дерево, лазерный резак для кристаллов использует лазеры на иттрий-алюминиевом гранате (nd), легированном неодимом, или ортованадате иттрия (nd), легированном неодимом. Несмотря на более высокую начальную стоимость, этот твердотельный лазерный резак обеспечивает гибкость для широкого спектра задач резки, что делает его ценной инвестицией для многогранных производственных нужд.

Волоконный лазерный резак

Известный своей исключительной универсальностью и долговечностью, волоконный лазерный резак является предпочтительным выбором для различных материалов, включая металл, дерево, стекло и пластик. С впечатляющим сроком службы около 25 000 часов — значительно дольше, чем у других типов — волоконный лазерный резак обеспечивает долговечность и экономическую эффективность. Его мощный луч, в 100 раз сильнее газовых лазеров, обеспечивает эффективные процессы резки в различных отраслях промышленности, от производства компонентов до создания сложных конструкций на различных материалах.

Выбор подходящего лазерного резака зависит от конкретных требований к материалу и эксплуатационных нужд, обеспечивая оптимальную производительность и продуктивность ваших производственных процессов.

Введение в технологию лазерной резки мощностью 3 кВт

В сфере промышленного производства, лазерная резка является краеугольным камнем технологии, известной своей точностью и универсальностью. Центральным фактором ее эффективности является критический фактор скорости резки, особенно в приложениях, использующих технологию лазерной резки мощностью 3 кВт. В этом введении рассматривается ключевая роль скорости резки в промышленных условиях, дается обзор технологии лазерной резки мощностью 3 кВт и подчеркивается важность оптимизации этого параметра для максимизации эффективности и поддержания высоких стандартов качества в производственных процессах.

Способность лазерной резки быстро и точно обрабатывать различные материалы произвела революцию в производстве во всех отраслях. В рамках данного обсуждения, посвященного лазерным системам мощностью 3 кВт, которые обеспечивают сбалансированное сочетание мощности и точности, мы рассмотрим, как оптимизация скорости резки не только повышает производительность, но и обеспечивает целостность и однородность готовых изделий. Понимание этих процессов критически важно для отраслей, стремящихся оптимизировать процессы и добиться конкурентных преимуществ за счет передовых возможностей лазерной резки.

Какова скорость лазерной резки мощностью 3 кВт?

Станок для резки волоконным лазером мощностью 3000 Вт для резки различных материалов с максимальной скоростью 35 м/мин для углеродистой стали; Нержавеющей стали с высокой скоростью 35 м/мин; Алюминиевой пластины с высокой скоростью 43 м/мин; Медной пластины с высокой скоростью 35 м/мин;

Скорость резки различных материалов с использованием волоконного лазерного резака мощностью 500 Вт составляет 13 м/мин для углеродистой стали; Нержавеющей стали с высокой скоростью 14 м/мин; Алюминиевой пластины с высокой скоростью 5,5 м/мин; Медной пластины с высокой скоростью 5,5 м/мин;

Станок для резки волоконным лазером мощностью 1000 Вт для резки различных материалов с максимальной скоростью 24 м/мин для углеродистой стали; Нержавеющей стали с высокой скоростью 24 м/мин; Алюминиевой пластины с высокой скоростью 10 м/мин; Медной пластины с высокой скоростью 10 м/мин;

Станок для резки волоконным лазером мощностью 2000 Вт для резки различных материалов с максимальной скоростью 28 м/мин для углеродистой стали; Нержавеющей стали с высокой скоростью 28 м/мин; Алюминиевой пластины с высокой скоростью 25 м/мин; Медной пластины с высокой скоростью 16 м/мин;

Какова толщина реза при лазерной резке мощностью 3 кВт?

Максимальная толщина резки лазерным резаком мощностью 3 кВт зависит от разрезаемого материала. Ниже приведены некоторые распространённые материалы и их максимальная толщина резки: углеродистая сталь: 20–22 мм, нержавеющая сталь: 10–12 мм, алюминий: 8–10 мм, латунь: 6 мм.

Волоконные лазеры мощностью 3 кВт и 6 кВт: сравнение возможностей лазерной резки

1. Толщина резки:

Что касается толщины резки, мощность лазерного резака существенно влияет на его возможности:

- Лазерный резак мощностью 3 кВт может эффективно резать до 18 мм углеродистой стали, 8 мм нержавеющей стали и 8 мм алюминия.

- Для сравнения, лазерный резак мощностью 6 кВт расширяет эти возможности до 22 мм углеродистой стали, 18 мм нержавеющей стали и 16 мм алюминия.

2. Скорость и эффективность резки:

Выбор мощности лазера также по-разному влияет на скорость и эффективность резки разных материалов:

- Нержавеющая сталь и алюминий: Лазеры с более высокой мощностью заметно повышают скорость резки и общее качество резки. Повышенная мощность обеспечивает более быстрое время обработки и повышает точность резки этих материалов.

- Углеродистая сталь: В то время как более мощные лазеры увеличивают скорость резки примерно на 15%, наиболее существенное улучшение заключается в качестве резки. Это обеспечивает более чистые разрезы и минимальную тепловую деформацию, что имеет решающее значение для сохранения целостности продукта в промышленных приложениях.

| 3000 Вт | 6000 Вт | ||

| Материал | Толщина | скорость м/мин | скорость м/мин |

| Углеродистая сталь | 1 | 8,0–10 | 8–10 |

| 2 | 5,0–6,5 | 5–6 | |

| 3 | 4,0–5,0 | 3,5–4,5 | |

| 4 | 3,5–4,2 | 3.2–3.8 | |

| 5 | 2,6–3,5 | 3,0–3,6 | |

| 6 | 2,5–3,2 | 4,2–5,0 | |

| 8 | 1,8–2,6 | 3,5–4,2 | |

| 10 | 1,4–2,0 | 2.2–2.8 | |

| 12 | 1,2–1,6 | 1,8–2,3 | |

| 14 | 0,9–1,2 | 1,2–1,8 | |

| 16 | 0,8–1,0 | 0,8–1,3 | |

| 18 | 0,6–0,8 | 0,6–0,9 | |

| 20 | 0,5–0,8 | ||

| 22 | 0,4–0,8 | ||

| Нержавеющая сталь | 1 | 30–40 | 42–52 |

| 2 | 17–24 | 20–33 | |

| 3 | 8,0–10 | 15–22 | |

| 4 | 4,5–6,0 | 10–15 | |

| 5 | 3,0–4,0 | 8,0–12 | |

| 6 | 2,0–3,5 | 6,8–8,0 | |

| 8 | 1,5–1,7 | 3,0–4,0 | |

| 10 | 2,0–2,5 | ||

| 12 | 0,8–1,5 | ||

| 14 | 0,6–0,8 | ||

| 16 | 0,5–0,8 | ||

| 18 | 0,4–0,6 | ||

| Алюминий Н2 | 1 | 25–38 | 42–55 |

| 2 | 15–18 | 20–40 | |

| 3 | 6,5–8,0 | 15–25 | |

| 4 | 3,5–5,0 | 9.5–12 | |

| 5 | 2,5–3,5 | 5,0–8,0 | |

| 6 | 1,5–2,5 | 3,8–5,0 | |

| 8 | 0,7–1,0 | 2,0–2,5 | |

| 10 | 1,0–1,5 | ||

| 12 | 0,8–1,0 | ||

| 16 | 0,5–0,8 | ||

Как улучшить скорость резки волоконными лазерами

По мере того, как отечественная лазерная технология становится более зрелой и разрушает ценовую монополию иностранных аналогов, производители лазерных режущих станков в Китае расширяют свое присутствие на рынке. Эта тенденция отражает растущий спрос на лазерные режущие станки в различных отраслях промышленности.

Гибкость лазерной резки в обработке металлов получила признание среди клиентов листового металла за ее превосходную скорость резки по сравнению с традиционным оборудованием. Скорость, как фундаментальный фактор эффективности, играет решающую роль в максимизации эффективности использования во время операций.

Факторы, влияющие на скорость резки

Разнообразие материалов

Лазерные режущие станки обрабатывают целый ряд металлических материалов, включая алюминий, нержавеющую сталь, углеродистую сталь, медь и сплавы. Каждый материал обладает уникальными характеристиками и по-разному поглощает энергию лазера, что влияет на скорость резки даже при одинаковой толщине.

Различная толщина

Толщина материала напрямую влияет на производительность лазерной резки. Более толстые материалы требуют больше энергии лазера и, следовательно, более медленных скоростей резки. Это изменение толщины влияет на время перфорации и общую эффективность обработки во время операций резки.

Влияние выходной мощности

Выходная мощность является критическим фактором, определяющим скорость резки. Более высокие уровни мощности лазера приводят к увеличению энергии лазера, что обеспечивает более высокую скорость резки для более тонких материалов. Вот примеры, иллюстрирующие связь между мощностью и скоростью резки для различных материалов:

- Низкая мощность (например, 1 кВт): Подходит для более тонких материалов при умеренных скоростях резки.

- Средняя мощность (например, 3 кВт): Обеспечивает сбалансированную производительность для широкого спектра материалов, включая нержавеющую сталь и алюминий.

- Высокая мощность (например, 6 кВт и выше): Идеально подходит для толстых материалов, обеспечивая высокую скорость резки и повышенную эффективность.

Понимание этих факторов позволяет производителям оптимизировать процессы лазерной резки, корректируя такие параметры, как мощность и обработка материала, для достижения максимальной эффективности и качества металлообработки. Используя эти знания, предприятия могут эффективно удовлетворять разнообразные производственные потребности в условиях современной конкурентной промышленности.

Стратегии повышения скорости работы лазерного режущего станка

Повышение скорости резки на лазерных станках требует оптимизации параметров станка, которые существенно влияют на производительность. Правильная настройка параметров подобна настройке передач автомобиля для обеспечения плавной работы и эффективности. Вот основные моменты, на которые следует обратить внимание при оптимизации этих параметров:

Начальная скорость:

Настройка начальной скорости определяет, насколько быстро станок начинает процесс резки. Вопреки распространённому мнению, более высокая начальная скорость не всегда означает лучший результат. Слишком высокая начальная скорость может привести к чрезмерной вибрации станка, что скажется на точности и стабильности резки.

Ускорение:

Ускорение определяет, насколько быстро машина достигает заданной скорости резки с самого начала. Подобно ручке газа в автомобиле, оптимальное ускорение обеспечивает эффективный переход между режимами резки. Слишком низкое ускорение может снизить скорость резки машины при выполнении сложных узоров или частых запусках и остановках.

5 советов по повышению точности лазерной резки

Достижение точности лазерной резки требует внимания к деталям и тщательной настройки. Вот пять основных советов по улучшению точности лазерной резки:

1. Оптимизируйте настройки материала

Выбор правильных настроек для ваших материалов имеет решающее значение для достижения точной резки. Каждый тип материала — будь то дерево, металл или акрил — имеет определенные характеристики, которые влияют на производительность лазерной резки. Отрегулируйте настройки машины соответствующим образом, обеспечив оптимальные параметры резки, чтобы избежать таких проблем, как снижение точности или потенциальные опасности.

2. Точная настройка скорости и мощности резки

Нахождение идеального баланса между скоростью резки и интенсивностью мощности является ключом к достижению точной лазерной резки. Поэкспериментируйте с различными настройками на тестовых образцах, прежде чем приступить к основному проекту. Этот процесс помогает определить идеальную комбинацию для эффективной резки без ущерба качеству из-за чрезмерного нагрева или недостаточного проникновения.

3. Используйте меньшее пятно лазерного луча

Размер пятна лазерного луча существенно влияет на точность резки. Выбирайте линзы с более коротким фокусным расстоянием, чтобы создать меньшее, более концентрированное пятно луча. Этот более мелкий размер пятна позволяет создавать сложные детали и острые края в ваших проектах, повышая общую точность резки.

4. Обеспечьте выравнивание зеркала

Правильное выравнивание зеркал лазерного станка необходимо для поддержания четкого и непрерывного пути луча. Неправильно выровненные зеркала могут привести к нестабильным результатам резки и отходам материала. Регулярно проверяйте и корректируйте выравнивание зеркал, чтобы обеспечить точную подачу лазерного луча в течение всего процесса резки.

5. Устойчивость рабочего стола.

Устойчивый верстак жизненно важен для достижения постоянной точности лазерной резки. Вибрации или нестабильность рабочей поверхности могут вызвать несоосность и повлиять на качество резки. Инвестируйте в прочный верстак, который обеспечит надежную основу для вашего лазерного резака, минимизируя рабочие помехи и максимизируя точность.

Используя эти советы, вы можете повысить точность и эффективность ваших операций лазерной резки, гарантируя высококачественные результаты для различных материалов и конструкций. Каждая корректировка способствует достижению безупречных резов, уверенно отвечая требованиям сложных проектов и промышленных приложений.

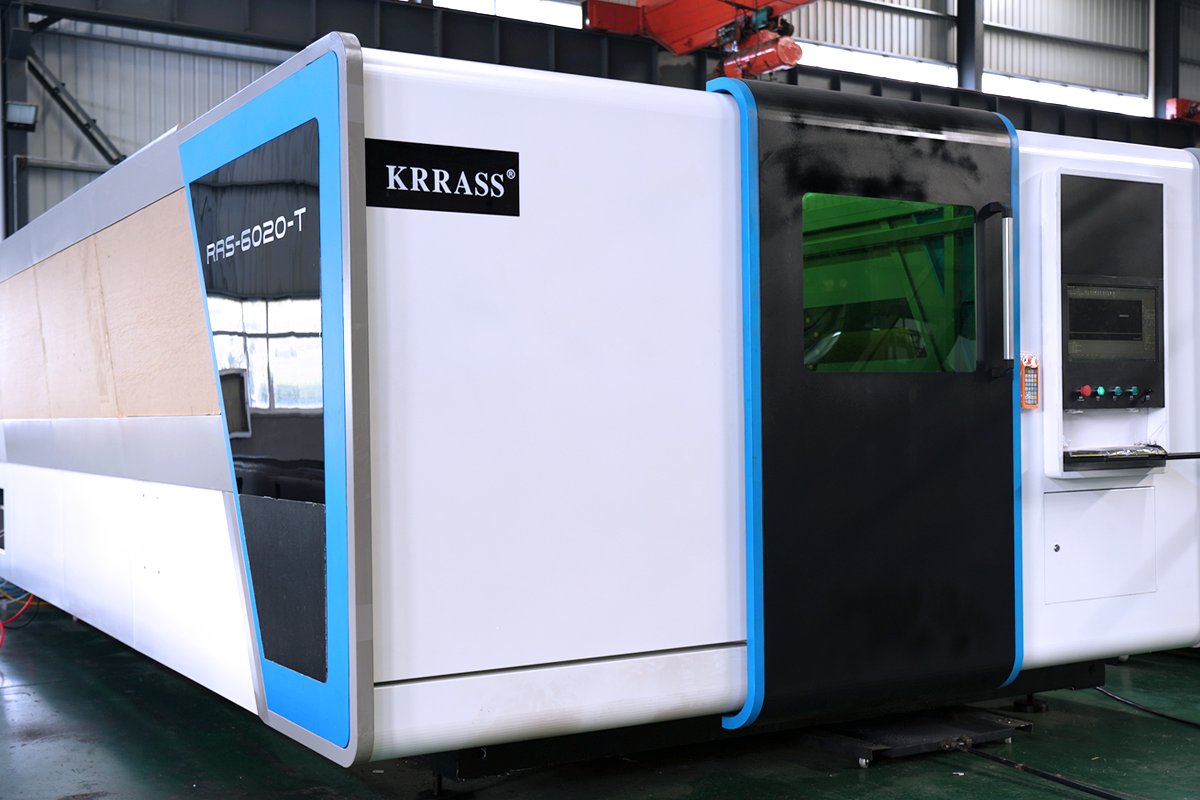

О KRRASS из Китая

KRRASS, выдающийся бренд в лазерной промышленности, является лидером в области инноваций и применения лазерных технологий. Известная своим новаторским вкладом, KRRASS признана во всем мире за предоставление авторитетных решений в области лазерной обработки.

В KRRASS мы специализируемся на предоставлении комплексных решений для интеллектуального производства. Наши предложения включают в себя передовые лазерные интеллектуальные машины, прецизионные измерительные приборы, автоматизированные производственные линии и услуги по строительству интеллектуальных заводов. Эти интегрированные решения позволяют отраслям по всему миру повышать производительность, эффективность и качество в своих производственных процессах.

Стремясь к инновациям и удовлетворению потребностей клиентов, компания KRRASS продолжает лидировать в формировании будущего лазерных технологий, оказывая поддержку различным отраслям промышленности в достижении их целей по повышению эффективности работы.