Что такое штампы листогибочного пресса?

The матрица листогибочного пресса это инструмент, используемый листогибочным прессом для формовки листового металла. Этот инструмент состоит из различных компонентов, и состав оснастки может варьироваться.

Основная функция штампа листогибочного пресса — изменение физического состояния формуемого материала, тем самым придавая форму детали.

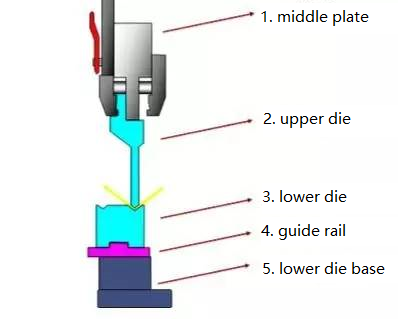

Штампы листогибочного пресса обычно можно разделить на несколько частей, включая верхнюю матрицу, нижнюю матрицу, направляющую и основание нижней матрицы. Эти матрицы предлагают большую универсальность, многие из них можно изготовить.

PS: о том, как изготавливать штампы для листогибочного пресса, мы поговорим позже.

Обычно используемые матрицы листогибочного пресса

Чтобы продлить срок службы пресс-формы, гибочный пресс Пуансоны и матрицы проектируются с закругленными углами, когда это возможно. Обычно используемые матрицы листогибочного пресса включают:

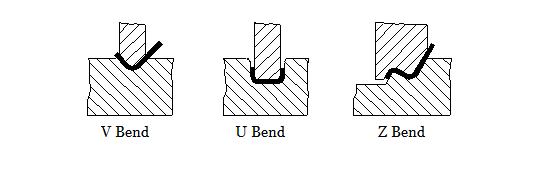

V-образные штампы

U-образные штампы

Z-образные штампы

Обычно высота отбортованной кромки должна быть не менее чем в три раза больше толщины пластины (t), или L ≥ 3t. Если высота отбортованной кромки слишком мала, ее трудно формировать даже при использовании гибочного штампа.

| Тип пуансона | Основное применение |

| Прямой удар | Изготовленные углы ≥90° |

| Удар по гусиной шее | Изготовленные углы ≥90° |

| Острый удар | Изготовленные углы ≥30° |

Штампы для листогибочного пресса

| Тип пуансона | Основное применение |

| Пой V Die | 1. При угле V = 88° (реф.), возможно сгибание на углы ≥ 90° |

| Двойная V-образная матрица | 2. При угле V = 30° (ref), возможно сгибание на углы ≥ 30° |

Сегментная матрица листогибочного пресса

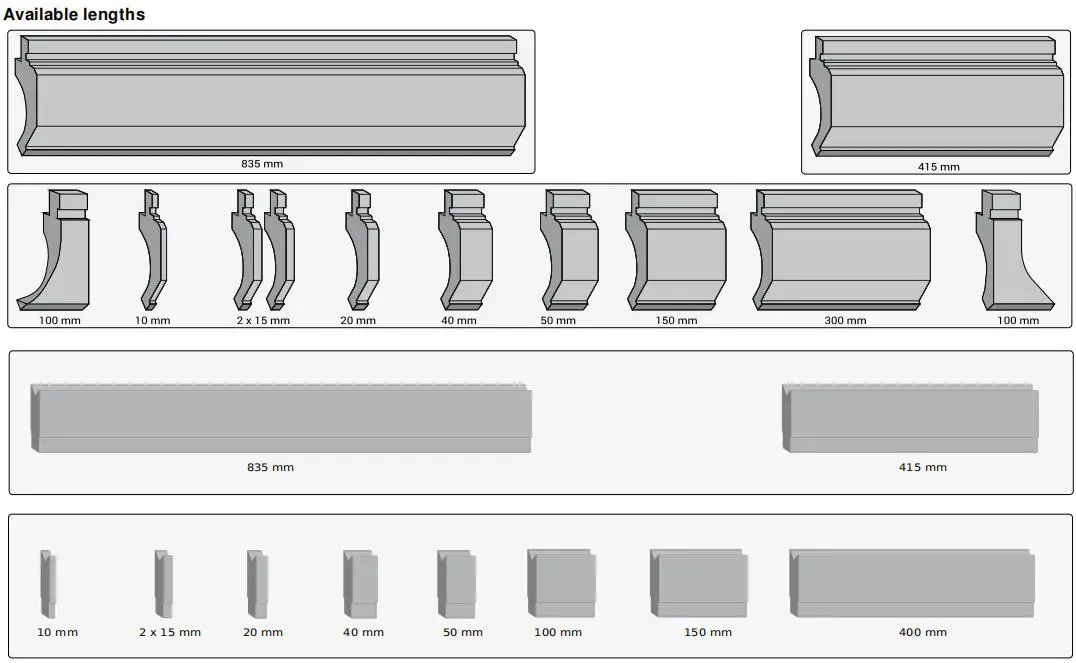

Как правило, стандартная длина комплекта пуансонов и матриц листогибочного пресса составляет 835 мм, и его можно разделить на несколько размеров для гибки заготовок разной длины.

Размеры обычно включают 10 мм, 15 мм, 20 мм, 40 мм, 50 мм, 100 мм, 200 мм и 300 мм, что в сумме составляет до 835 мм.

Материалы для штампов листогибочного пресса

Из чего сделаны матрицы листогибочного пресса?

Для изготовления инструментов для листогибочного пресса могут использоваться различные материалы, в том числе сталь, легированные материалы, полимерные материалы и т. д.

В настоящее время наиболее широко используемым материалом для изготовления инструментов для листогибочных прессов является сталь, включая сталь Т8, сталь Т10, 42CrMo и Cr12MoV.

42CrMo — высокопрочная легированная сталь, прошедшая закалку и отпуск для придания ей высокой прочности и вязкости.

Он может работать при низких температурах до -500°C и известен своей высокой прочностью, ударной вязкостью и износостойкостью.

Распространенные материалы, используемые для изготовления штампов листогибочных прессов, можно разделить на восемь категорий.

- Углеродистая инструментальная сталь

Углеродистая инструментальная сталь марок T8A и T10A часто используется при изготовлении штампов листогибочных прессов из-за ее хорошей обрабатываемости и экономической эффективности.

Однако эти материалы имеют плохую прокаливаемость и красностойкость, могут подвергаться значительной деформации при термической обработке. Кроме того, они имеют низкую способность выдерживать нагрузки.

- Низколегированная инструментальная сталь

Введением соответствующего количества легирующих элементов в углеродистую инструментальную сталь получают низколегированную инструментальную сталь, что снижает склонность к деформации и растрескиванию при закалке, а также повышает прокаливаемость и износостойкость стали.

Некоторые из наиболее часто используемых низколегированных сталей при производстве штампов для листогибочных прессов включают CrWMn, 9Mn2V, 7CrSiMnMoV и 6CrNiSiMnMoV.

- Инструментальная сталь с высоким содержанием углерода и хрома

Высокоуглеродистая и высокохромистая инструментальная сталь известна своей хорошей прокаливаемостью, прочностью и износостойкостью.

При термической обработке она подвергается минимальной деформации, что делает ее высокоизносостойкой сталью, несущая способность которой уступает только быстрорежущей стали.

Однако из-за значительной сегрегации карбидов для уменьшения неоднородности карбидов и улучшения их эксплуатационных характеристик требуются повторные осадки и волочения (осевая осадка и радиальное волочение).

К распространенным высокоуглеродистым и высокохромистым инструментальным сталям относятся Cr12, Cr12MoV и Cr12MoV1.

- Высокоуглеродистая среднехромистая инструментальная сталь

Высокоуглеродистые среднехромистые инструментальные стали, используемые для штампов листогибочных прессов, включают в себя, среди прочего, Cr4W2MoV, Cr6W, Cr5MoV.

Эти материалы имеют низкое содержание хрома, меньшее количество эвтектических карбидов, равномерное распределение карбидов, минимальную деформацию при термообработке, хорошую прокаливаемость и стабильные размеры.

По сравнению с высокоуглеродистой и высокохромистой сталью, которая может демонстрировать значительную сегрегацию карбидов, эти материалы обладают улучшенными свойствами.

- Быстрорежущая сталь

Быстрорежущая сталь часто используется в производстве штампов для листогибочных прессов из-за ее высокой твердости, износостойкости и прочности на сжатие. Она также имеет высокую несущую способность.

Обычно используются стали W18Cr4V, W6Mo5 и Cr4V2 с пониженным содержанием вольфрама, а также быстрорежущие стали 6W6Mo5 и Cr4v, разработанные для повышения вязкости.

Для улучшения распределения карбидов быстрорежущую сталь также необходимо подвергать ковке.

- Основная сталь

Базовая сталь производится путем добавления небольшого количества других элементов в быстрорежущую сталь и регулирования содержания углерода для улучшения ее свойств.

Это приводит к улучшению свойств по сравнению с быстрорежущей сталью, таким как повышенная износостойкость и твердость, а также лучшая усталостная прочность и вязкость.

Это листогибочная сталь с высокой прочностью и вязкостью, которая более экономична, чем быстрорежущая сталь.

К основным материалам стали, обычно используемым в штампах листогибочных прессов, относятся, среди прочего, 6Cr4W3Mo2VNb, 7Cr7Mo2V2Si, 5Cr4Mo3SiMnVAL.

- Твердый сплав и твердый сплав на стальной связке

Твердость и износостойкость цементированного карбида в стали для листогибочных прессов самые высокие, но его прочность и вязкость при изгибе низкие.

Вольфрам-кобальт используется в качестве твердого сплава в штампах листогибочных прессов.

Для штампов листогибочного пресса, требующих низкой ударопрочности и высокой износостойкости, можно выбрать твердый сплав с низким содержанием кобальта. Для штампов с высокой ударопрочностью можно использовать твердый сплав с высоким содержанием кобальта.

Твердый сплав на стальной связке изготавливается методом порошковой металлургии с использованием железного порошка и небольшого количества порошка легирующего элемента (например, хрома, молибдена, вольфрама или ванадия) в качестве связующего вещества и карбида титана или карбида вольфрама в качестве твердой фазы.

Матрицей твердого сплава на стальной связке является сталь, что решает проблему низкой прочности и сложности обработки твердого сплава.

Этот материал можно резать, сваривать, ковать и подвергать термической обработке. Связанный со сталью твердый сплав содержит много карбидов и имеет твердость и износостойкость ниже, чем у твердого сплава, но все же выше, чем у других марок стали.

После закалки и отпуска его твердость может достигать 68-73 HRC.

- Новые материалы

Материал, используемый для инструмента листогибочного пресса, представляет собой тип холоднодеформируемой штамповой стали, а его основными эксплуатационными требованиями являются прочность, ударная вязкость и износостойкость.

В настоящее время тенденция развития сталей для листогибочных прессов имеет два основных направления, оба из которых сосредоточены вокруг высоколегированной стали D2 (Cr12MoV).

(1) Повышение прочности штампа листогибочного пресса предполагает снижение содержания углерода и легирующих элементов, а также повышение равномерности распределения карбидов в стали. Примерами этого направления являются 8CrMo2V2Si и Cr8Mo2SiV.

(2) Повышение износостойкости штампа листогибочного пресса для обеспечения высокоскоростного, автоматизированного и крупносерийного производства с использованием порошковой быстрорежущей стали. Примером этого направления является 320CrVMo13.

Термообработка листогибочных инструментов

Для улучшения механических свойств инструменты подвергают термической обработке, такой как закалка и закалка.

КУЗАКРЕПЛЕНИЕ:

Это термическая обработка, состоящая из нагрева и последующего охлаждения стали для снижения внутренних напряжений материала. В процессе нагрева образуется мартенсит, который имеет очень твердую структуру и высокий предел прочности на растяжение, но низкую упругость.

В результате материал может быть легко сломан; чтобы избежать этой проблемы, сталь затем закаливают контролируемым охлаждением. Скорость охлаждения во время отпуска оказывает большое влияние на остаточное напряжение стали, так как чем медленнее фаза охлаждения, тем слабее остаточное напряжение.

Стали, которые можно подвергать такой обработке, содержат 0,4–0,6% углерода и поэтому называются закаленными и отпущенными.

УПРОЧНЕНИЕ:

Целью данной обработки является повышение твердости материала. Она заключается в нагреве стали до определенной температуры, а затем в ее быстром охлаждении.

Обычным методом измерения твердости инструментов является испытание на твердость по Роквеллу, которое проводится с помощью конических (HRC) или сферических (HRB) инденторов.

Он заключается в постепенном увеличении нагрузки на инструмент. Твердость определяется глубиной проникновения индентора в деталь.

яИНДУКЦИОННАЯ ЗАКАЛКА:

Это наиболее распространенная термообработка инструментов листогибочного пресса, но поскольку это поверхностная обработка, она затрагивает только внешний слой инструмента.

Этот тип закалки использует принцип электромагнитной индукции: помещая проводящий материал (катушку) в сильное переменное магнитное поле, инструмент нагревается до высокой температуры, а затем быстро охлаждается потоком охлаждающей жидкости.

Индукционная закалка создает очень твердые поверхности, устойчивые к износу и усталости, не влияя при этом на прочность сердечника.

УПРОЧНЕНИЕ СЕРДЦА:

Некоторые производители гибочных прессов используют закалку сердцевины для получения равномерной твердости по всему инструменту, при этом более низкие значения имеют поверхность, которая обычно подвержена износу.

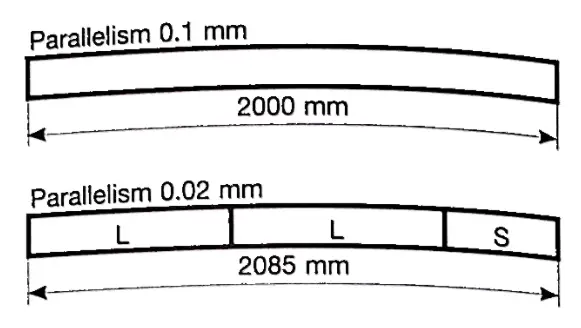

Длина и точность

Раньше инструменты для гибочных прессов изготавливались из одной детали, которая была такой же длины, как и сам пресс или профиль, который нужно было согнуть. Эти стальные инструменты были выстроганы, так как закалка и шлифовка деформировали бы их из-за их длины. Поскольку инструменты не поддавались механической обработке, их точность была довольно низкой, около 0,1 мм на метр.

С появлением новых технологий точность инструмента листогибочного пресса значительно возросла. Сегодня инструменты производятся, закаляются и обрабатываются, что может гарантировать большую точность (0,0 мм на допуск) и иметь лучшие механические свойства, чем раньше. Длина инструмента листогибочного пресса варьируется в зависимости от типа, например, инструменты Promecam имеют длину 835 мм.

Сегментированные инструменты имеют ряд преимуществ: стандартная модульная длина, благодаря чему операторы могут приобретать инструменты для получения необходимой общей длины;

Простота в обращении, что экономит время при настройке листогибочного пресса;

Экономия средств, поскольку заменять приходится только изношенные или поврежденные секции инструмента, а не всю его длину;

Возможность настройки станка с различными рабочими станциями, используемыми последовательно, и монтажа инструментов с различными профилями.

Крайне важно, чтобы инструменты были правильного размера, были полностью взаимозаменяемыми и выровненными, чтобы использовать все преимущества современных листогибочных прессов и гарантировать высокое качество гибки и повторяемость.

Благодаря обработке поверхности, выполняемой шлифовальными станками, современные листогибочные инструменты могут изготавливаться с радиусом в кромке матрицы и на конце пуансона.

Это позволяет производить равномерную гибку, не оставляя следов на листовом металле, и знать точную точку контакта между инструментами и листовым металлом. Это важная информация для системы ЧПУ пресса для автоматической установки параметров гибки с целью достижения максимальной повторяемости.