Что такое плазменный резак?

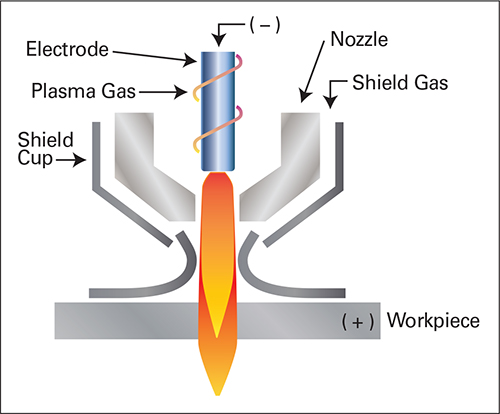

А Плазменный резак это инструмент, который режет металл с помощью газа, нагретого до очень высоких температур и сильно ионизированного. Он передает мощность дуги на заготовку. Высокая температура расплавляет заготовку и сдувает ее, формируя рабочее состояние плазменной резки. Затем металл плавится с использованием плазменной дуги в качестве источника тепла.

Плазменная резка относится к высокоскоростному выбросу инертного газа или сжатого газа из сопла для образования плазмы, которая расплавляет металл для резки. Поскольку плазменные режущие машины не окисляют металлы, как пламя, они могут резать различные металлы, которые трудно резать кислородом и различными рабочими газами.

Преимущества плазменной резки

Лучшее качество резки

Окалина, зона термического влияния, верхний скругление кромки и угол среза — вот несколько основных факторов, влияющих на качество резки. Особенно в двух аспектах — окалине и зоне термического влияния — плазменная резка намного превосходит газовую резку. На кромке плазменного резака практически не остается окалины, а зона термического влияния намного меньше.

Сволочь

В плазменном процессе используется горячий, электрически заряженный газ для плавления металла и выдувания расплавленного металла с поверхности реза. Газовая резка использует химическую реакцию между кислородом и сталью для резки, в результате чего образуется железный красный шлак или окалина. Из-за этого различия в процессе плазменная резка производит меньше окалины, а окалина, которая прилипает к ней, легче удаляется. Эту окалину часто можно легко сбить без шлифовки или сгребания, что значительно сокращает время, необходимое для вторичных операций, что приводит к более высокой производительности при меньшем количестве операций шлифовки.

Более высокая эффективность

Помимо экономии времени на предварительном нагреве и вторичной обработке, скорость резки и пробивки при плазменной резке с ЧПУ может достигать 8,5 раз выше, чем при газовой резке, а существенное повышение эффективности производства может принести огромные выгоды.

Более низкая стоимость

При анализе затрат важно понимать разницу между эксплуатационными расходами и эксплуатационными расходами на деталь или на метр. Так как же определить фактическую стоимость резки детали? Эксплуатационные расходы на метр — это стоимость всего, что разрезано за час, деленная на общую длину (в метрах), которую можно разрезать за один час. Расходы, связанные с резкой, включают расходные материалы, электроэнергию, газ, рабочую силу и текущие накладные расходы.

Стоимость детали определяется произведением общей длины реза, необходимого для изготовления детали, на эксплуатационные расходы за метр. Плазменные системы режут быстрее и производят больше деталей за заданный период времени, что приводит к значительному снижению себестоимости каждой детали. При ручной резке расчет стоимости каждой операции или задачи позволяет точнее оценить экономию. Стоимость работы определяется почасовыми эксплуатационными расходами, умноженными на общее время, необходимое для выполнения работы. При кислородной резке важно учитывать время предварительного нагрева и длительную вторичную обработку при расчете требуемого времени.

Более высокая рентабельность

Более низкая стоимость детали плазменной системы напрямую влияет на улучшенную рентабельность. Резка каждой детали экономит деньги, что увеличивает прибыль. Чем больше деталей вы режете в час, тем больше вы увеличите свою общую прибыль.

Проще в использовании

Для пользователей кислородного топлива требуется время на обучение и практику, чтобы освоить настройку параметров химии пламени и поддержание химии пламени. Однако система плазменной резки проста в обучении и освоении, имеет высокую стабильность и простоту эксплуатации во время резки заготовки. Много ценного опыта на месте было интегрировано в функцию управления процессом резки, которая является полной по функциям и простой в эксплуатации.

Более высокая гибкость

Системы плазменной резки могут резать любой проводящий металл, включая нержавеющую сталь, алюминий, медь и латунь. Машины для газовой резки используют химическую реакцию между кислородом и железом в низкоуглеродистой стали для резки, поэтому их можно использовать только для резки низкоуглеродистой стали. Кроме того, плазменные системы можно использовать для строжки, маркировки или резки ржавого, окрашенного или даже штабелированного металла. Более того, вы также можете скашивать или резать расширенный металл с помощью плазменной системы, что трудно сделать с помощью кислородно-топливной.

Высшая безопасность

Все типы термической резки будут производить некоторый запах и шум, например, термическая резка с использованием режущего стола и системы плазменной резки с ЧПУ может выбрать водяную режущую кровать, что может значительно снизить запах и шум. Большинство видов газовой резки не следует выполнять под водой из-за риска взрыва.

Топливо, используемое при газовой резке, представляет собой смесь кислорода и газа. Наиболее часто используемые топливные газы — ацетилен, пропан, MAPP, пропилен и природный газ. Наиболее часто используемый из них — ацетилен, поскольку он создает более высокую температуру пламени и более быструю перфорацию, чем другие газы. Однако ацетилен — нестабильный и легковоспламеняющийся газ, который чрезвычайно чувствителен к избыточному давлению, температуре и даже статическому электричеству. Взрывы ацетилена могут нанести ущерб имуществу на тысячи долларов и нанести серьезные травмы находящимся поблизости людям. Некоторые плазменные системы обычно работают на сжатом воздухе и не требуют использования легковоспламеняющихся газов.

Минусы плазменной резки

Но ни одно оборудование не идеально, и плазменный резак все еще совершенствуется, и у него также есть недостатки. Поскольку его дуговой свет очень сильный, он имеет определенное загрязнение. Кроме того, шум, создаваемый во время обработки, относительно велик, и все еще много пыли, так что это очень неблагоприятно для защиты окружающей среды. Следует сказать, что проблемы, связанные с защитой окружающей среды, относительно велики. Теперь, когда оборудование постепенно совершенствуется, мы также ожидаем, что оно будет иметь более новый и совершенный внешний вид.

- Плазменная резка будет генерировать вредный газ и дугу: Принцип плазменной резки определяет интенсивность дуги, шум и пыль во время процесса резки, что в определенной степени загрязняет окружающую среду. Подводная плазменная резка обычно используется для средних и толстых пластин, поэтому толщина резки ограничена.

- Плохая вертикальность режущей поверхности: одна сторона режущей поверхности будет иметь большой скос, и вертикальность плохая.

- В процессе резки на поверхности процесса резки образуется больше шлака. Поскольку качество процесса не страдает, шлак после резки необходимо измельчать, что также увеличивает трудозатраты.

- Плазменный резак имеет большую зону термического воздействия и более широкий пропил. Не подходит для резки тонких листов, так как лист деформируется из-за нагрева.

- Расходные материалы, такие как ножи, быстро расходуются. Сейчас режущие насадки в основном импортируются, и их стоимость относительно высока.

Заключение

Плазменный резак обладает множеством преимуществ: универсальностью, скоростью, точностью и портативностью, что делает его популярным выбором для обработки и резки металла. Однако важно тщательно взвесить все «за» и «против», чтобы определить, подходит ли плазменная резка вашим конкретным потребностям и бюджету.