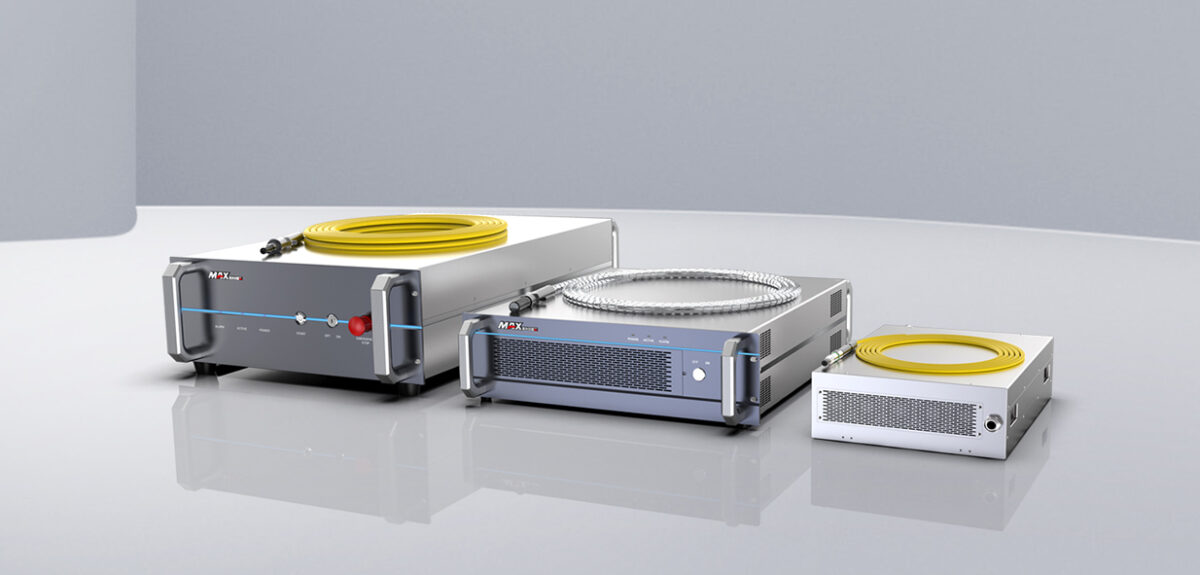

Источник лазера является сердцем любого лазерного режущего станка, определяя его эффективность, точность и общую производительность. Он генерирует сфокусированный световой луч, используемый для резки различных материалов, что делает его критически важным компонентом в производственном процессе. Среди многочисленных лазерных источников, доступных на рынке, Max Laser выделяется своим исключительным качеством и доступностью. Известный своей инновационной технологией и прочной конструкцией, Max Laser предлагает надежное решение для предприятий, стремящихся к высокой производительности без опустошения кошелька. Понимание Максимальная цена лазерной резки имеет важное значение, поскольку он обеспечивает конкурентное преимущество с точки зрения экономической эффективности при сохранении превосходных возможностей резки. В этом руководстве мы рассмотрим преимущества использования Max Laser в качестве источника лазерного излучения, изучив цену Max Laser Cut и его впечатляющее соотношение цены и производительности по сравнению с другими ведущими брендами.

Оглавление

Введение

Значение источника лазерного излучения в станке лазерной резки

Источник лазера является сердцем любого лазерного режущего станка, играя решающую роль в определении его эффективности, точности и общей производительности. Он генерирует сфокусированный световой луч, который режет различные материалы, что делает его критически важным компонентом в производственном процессе. Качество и возможности источника лазера напрямую влияют на скорость, точность и качество резки, поэтому для предприятий важно выбрать правильный источник лазера, отвечающий их конкретным потребностям.

Обзор Max Laser и его значение

Среди множества лазерных источников, представленных на рынке, Max Laser выделяется своим исключительным качеством и доступной ценой. Известный своими инновационными технологиями и прочной конструкцией, Max Laser предлагает надежное решение для компаний, которым нужна высокая производительность по доступной цене. Цена на лазерную резку Max Laser — ключевой фактор его популярности, предлагая конкурентное преимущество с точки зрения экономической эффективности при сохранении превосходных характеристик резки. Репутация Max Laser как поставщика стабильно высокого качества сделала его предпочтительным выбором для различных промышленных применений.

Целью этого руководства является предоставление всестороннего исследования цены на лазерную резку Max и ее производительности. Изучая исторические тенденции ценообразования, показатели производительности и соотношение цены и производительности, мы поможем вам понять ценностное предложение, предлагаемое Max Laser. Кроме того, мы сравним Max Laser с другими популярными брендами, подчеркнув его уникальные торговые преимущества и преимущества. Рассматриваете ли вы покупку Max Laser или просто хотите узнать больше о его возможностях, это руководство предоставит ценную информацию для информирования вашего процесса принятия решений.

Где можно применять Max Laser

Лазеры Max Photonics универсальны и находят применение в различных отраслях промышленности благодаря своей передовой технологии и надежности. Вот некоторые распространенные отрасли, в которых применяются лазеры Max Photonics:

Производство и изготовление: Используется для резки, сварки и маркировки металлов, таких как сталь, алюминий и титан, в таких отраслях, как автомобилестроение, аэрокосмическая промышленность и судостроение.

Электроника: Точная резка и сверление печатных плат и полупроводниковых материалов.

Медицинские приборы: Лазерная сварка медицинских компонентов и приборов, а также лазерная маркировка для идентификации и прослеживаемости продукции.

Бытовая электроника: Лазерная резка и гравировка корпусов смартфонов, планшетов и других электронных устройств.

Ювелирное и часовое дело: Высокоточная резка и гравировка драгоценных металлов и камней.

Упаковка: Лазерная резка и перфорация упаковочных материалов, таких как пластик и фольга.

Текстиль и одежда: Лазерная резка и гравировка текстильных узоров и брендинга на одежде.

Автомобильная промышленность: Лазерная сварка автомобильных компонентов, резка листового металла для кузовов автомобилей и маркировка для идентификации деталей.

Понимание принципа работы: как работают волоконные лазеры

Волоконные лазеры представляют собой значительный прогресс в лазерной технологии, используя уникальный метод генерации и усиления лазерных лучей через оптическое волокно, легированное редкоземельными элементами, такими как иттербий. Этот инновационный подход повышает эффективность, точность и надежность лазерной резки и других применений.

Накачка энергии:

Накачка энергии начинается с диодных лазеров, которые служат источниками накачки, инжектирующими энергию в легированное оптическое волокно. Этот процесс возбуждает редкоземельные ионы внутри волокна, поднимая их на более высокие энергетические уровни.

Генерация фотонов:

Когда возбужденные ионы возвращаются в свои более низкие энергетические состояния, они испускают фотоны. Эти фотоны являются фундаментальными единицами лазерного луча, характеризующимися своей когерентностью и интенсивностью.

Усиление:

Внутри легированного волокна испускаемые фотоны подвергаются процессу стимулированного излучения, где каждый фотон стимулирует излучение большего количества фотонов. Этот каскадный эффект усиливает свет экспоненциально, что приводит к высококонцентрированному лазерному лучу.

Доставка луча:

Усиленный лазерный луч выходит из оптического волокна через коллиматорную линзу. Эта линза обеспечивает параллельность и фокусировку луча, готового к точным задачам резки или гравировки. Эффективность и мощность волоконных лазеров делают их идеальными для широкого спектра промышленных применений, от обработки металла до телекоммуникаций, демонстрируя их универсальность и эффективность в современном производстве.

Источник лазера: больше, чем просто лампочка

Стабильность: обеспечение стабильной производительности

Стабильность лазерных источников имеет важное значение для поддержания постоянного качества резки и эффективности работы в промышленных условиях. Она охватывает два критических аспекта: стабильность мощности и стабильность наведения луча. Надежная выходная мощность обеспечивает равномерную глубину резки и качество кромки, а точное выравнивание луча гарантирует точную геометрию и жесткие допуски в процессе резки.

Стабильные лазерные источники обеспечивают значительные преимущества в производстве. Они обеспечивают стабильную производительность, сводя к минимуму колебания мощности и ошибки выравнивания луча, тем самым сокращая брак и повышая однородность продукции. Кроме того, стабильные источники поддерживают эксплуатационную эффективность, обеспечивая бесперебойные производственные циклы, максимизируя пропускную способность и общую производительность.

Производители используют передовые технологии, такие как сложные системы управления, позволяющие регулировать выходную мощность и направление луча в режиме реального времени. Эти системы адаптируются к изменяющимся условиям эксплуатации, обеспечивая стабильную работу на протяжении всего производственного цикла. Строгие методы контроля качества, включая регулярное техническое обслуживание и калибровку, дополнительно повышают стабильность работы лазерного источника на протяжении всего срока службы, обеспечивая постоянную надежность и эффективность работы.

Длина волны: точность взаимодействия материалов

Длина волны лазерного луча, хотя и невидима невооруженным глазом, играет решающую роль в том, как он взаимодействует с материалами. Волоконные лазеры, которые обычно излучают свет с длиной волны около 1064 нанометров в ближнем инфракрасном спектре, особенно полезны для резки металлических материалов. Эта длина волны выбрана из-за ее высокой скорости поглощения в металлах, что позволяет лазеру эффективно преобразовывать энергию в тепло в процессе резки.

Высокая скорость поглощения напрямую влияет на эффективность резки. Металл поглощает больше энергии лазера, что обеспечивает более высокую скорость резки и более чистые кромки. Длина волны 1064 нм обеспечивает универсальную производительность при резке широкого спектра металлов, будь то сталь, алюминий, медь или латунь. Эта универсальность критически важна в промышленных условиях, где обрабатываются различные материалы, обеспечивая стабильные и высококачественные результаты резки.

Мощность: Движущая сила

Выходная мощность лазерного источника, обычно измеряемая в киловаттах (кВт), играет решающую роль в определении скорости резки и толщины лазерной режущей машины. Лазеры с большей мощностью способны резать более толстые материалы с большей скоростью из-за их повышенной выходной энергии и интенсивности.

Выбор подходящей мощности лазера во многом зависит от конкретных требований вашего приложения.

Для Резка тонкого листа, где точность и скорость имеют первостепенное значение, лазеры с меньшей мощностью (около 1-2 кВт) часто могут обеспечить оптимальные результаты. Эти лазеры эффективны для резки тонких листов металла с минимальными зонами термического воздействия, что делает их подходящими для таких применений, как электроника или автомобильные компоненты.

Резка толстого листа, с другой стороны, требует более мощных лазеров (4 кВт и выше) для эффективного проникновения и резки более толстых материалов. Эти лазеры обеспечивают необходимую энергию для поддержания скорости резки и обеспечения чистых кромок на таких материалах, как нержавеющая сталь или алюминий, которые обычно используются в строительстве и тяжелой промышленности.

Выбор правильной мощности лазера подразумевает баланс между требованиями к резке, энергоэффективностью и эксплуатационными расходами, обеспечивая оптимальную производительность с учетом конкретных производственных потребностей.

Качество луча: знак точности

Качество луча при лазерной резке относится к тому, насколько хорошо фокусируется лазерный луч и как его интенсивность распределяется по поверхности резки. Высококачественный луч характеризуется способностью фокусироваться до очень малого размера пятна, что приводит к узкой ширине реза — ширине самого реза. Эта способность имеет решающее значение для достижения точных разрезов со сложной геометрией и острыми углами.

Еще одним признаком высококачественного луча является его гауссово распределение интенсивности. В идеальном сценарии лазерный луч имеет гауссов профиль, где большая часть энергии сосредоточена в центре луча, постепенно сужаясь к краям. Такое распределение гарантирует, что энергия лазера равномерно распределяется по поверхности реза, сводя к минимуму накопление тепла и снижая вероятность деформации материала.

Качество луча имеет решающее значение по нескольким причинам:

Точная резка: Высококачественный луч позволяет лазерным резакам достигать сложных конструкций с жесткими допусками. Точно фокусируя энергию лазера, операторы могут создавать сложные формы и узоры без ущерба для точности.

Качество кромки: Сфокусированный, чистый луч, создаваемый высококачественным лазером, обеспечивает гладкие, эстетически приятные края реза. Это особенно важно в приложениях, где окончательный вид реза имеет решающее значение, например, в архитектурных компонентах или декоративных металлических изделиях.

Подводя итог, можно сказать, что качество луча имеет основополагающее значение для производительности и возможностей лазерных режущих станков. Оно напрямую влияет на точность резки, качество обработанных кромок и общую эффективность производственных процессов, в которых используются лазерные технологии.

За пределами основ: изучение возможностей Max Laser Cut

Формирование импульса в технологии лазерной резки играет решающую роль в оптимизации процессов резки, позволяя операторам точно настраивать временной профиль лазерного импульса. Эта возможность улучшает контроль над тем, как мощность лазера подается на заготовку, предлагая значительные преимущества в различных приложениях.

Формирование импульса: настройка луча для достижения совершенства

1. Тонкая настройка на специфику материала

Одно из основных преимуществ формирования импульсов заключается в его способности подгонять параметры лазера под конкретные материалы и задачи резки. Регулируя такие параметры, как длительность импульса, пиковая мощность и частота импульсов, операторы могут оптимизировать подачу энергии для различных типов материалов. Например, для деликатных материалов могут быть полезны более короткие и частые импульсы, чтобы минимизировать тепловое воздействие и добиться более тонких разрезов. Напротив, для более толстых материалов могут потребоваться более длинные импульсы с более высокой пиковой мощностью, чтобы обеспечить эффективное удаление материала без ущерба для качества резки.

2. Преимущества в производительности резки

Формирование импульсов способствует повышению производительности резки несколькими способами:

- Управление теплом: Точное управление энергией, подаваемой на заготовку, помогает более эффективно управлять подачей тепла. Это снижает риск тепловой деформации и минимизирует зоны термического воздействия, сохраняя целостность материала и точность размеров.

- Качество кромки: Оптимизированные формы импульсов способствуют более гладким краям реза, уменьшая заусенцы и устраняя грубые поверхности. Это особенно полезно для применений, требующих высокой чистоты поверхности и точности размеров.

- Универсальность: Гибкость, предлагаемая формированием импульса, расширяет диапазон материалов, которые можно эффективно обрабатывать. Независимо от того, режете ли вы тонкие металлы, композиты или светоотражающие материалы, операторы могут регулировать параметры импульса для достижения оптимальных результатов в различных свойствах материалов.

Технология формирования импульсов повышает универсальность и точность процессов лазерной резки, предоставляя операторам тонкий контроль над подачей энергии. Оптимизируя профили импульсов в соответствии со спецификой материала и требованиями к резке, производители могут добиться превосходного качества резки, снизить производственные затраты и расширить свои возможности в сложных промышленных приложениях.

Методы модуляции: улучшение контроля и точности

Методы модуляции при лазерной резке включают динамическую регулировку характеристик лазерного луча для оптимизации производительности при работе с различными материалами и в различных областях применения. Эти методы играют ключевую роль в достижении превосходного контроля и эффективности лазерной резки.

1. Широтно-импульсная модуляция (ШИМ)

Широтно-импульсная модуляция фокусируется на управлении средней мощностью, подаваемой на материал, путем изменения длительности лазерных импульсов. Эта технология позволяет точно контролировать распределение энергии на поверхности заготовки. Регулируя ширину импульса, операторы могут точно настраивать подачу тепла, что имеет решающее значение для достижения чистого реза и минимизации зон термического воздействия, особенно в более тонких материалах.

2. Частотная модуляция

Частотная модуляция подразумевает регулировку частоты повторения лазерных импульсов. Модулируя частоту, операторы могут оптимизировать параметры резки, такие как качество кромки, скорость резки и взаимодействие материалов. Эта техника особенно выгодна при резке материалов различной толщины или при достижении определенных характеристик кромки. Она помогает поддерживать постоянную подачу энергии, тем самым повышая точность и эффективность резки.

Применение методов модуляции

Улучшенное прокалывание толстых материалов

Методы модуляции значительно улучшают процесс прокалывания толстых материалов. Тщательно управляя выходной энергией лазера с помощью ШИМ или регулировки частоты, операторы могут сократить время прокалывания и добиться более чистых точек входа. Эта возможность критически важна для отраслей промышленности, требующих эффективной обработки толстых металлов или композитов.

Оптимизированная резка светоотражающих материалов

Отражающие материалы, такие как медь и алюминий, создают проблемы из-за их высокой отражательной способности, которая может ухудшить эффективность и качество лазерной резки. Методы модуляции смягчают эти проблемы, точно контролируя энерговыделение. Регулируя такие параметры, как ширина импульса или частота, операторы могут эффективно управлять взаимодействием лазерного луча с поверхностью материала. Это приводит к улучшению качества резки и снижению случаев образования заусенцев или деформаций, вызванных нагревом.

В заключение следует отметить, что методы модуляции в лазерной резке предлагают универсальные решения для улучшения контроля и точности в широком спектре материалов и приложений. Используя ШИМ и частотную модуляцию, производители могут добиться превосходных результатов резки, оптимизировать производственные процессы и расширить возможности технологии лазерной резки в различных промышленных секторах.

Анализ цен и тенденций на Max Laser Cut

The Максимальная цена лазерной резки Цены могут значительно различаться в зависимости от ряда факторов, таких как конкретная модель, её возможности и регион продаж. Как правило, лазерные режущие станки Max позиционируются как экономичные решения с конкурентоспособной производительностью в среднем и высоком ценовом сегментах рынка.

Какова максимальная цена лазерной резки?

Ниже представлен общий обзор ценового диапазона, который можно ожидать от станков лазерной резки Max:

- Модели начального уровня: Обычно это небольшие машины, подходящие для малых и средних предприятий (МСП) или мастерских. Цены на лазерные режущие машины Max начального уровня могут начинаться от $30,000 до $80,000, в зависимости от конкретных характеристик и возможностей.

- Модели среднего класса: Эти модели предлагают более высокую мощность лазера и большие площади резки, подходят для средних и крупных производственных сред. Цены на средние лазерные режущие машины Max обычно варьируются от $100,000 до $300,000.

- Модели высшего класса: Высококлассные лазерные режущие станки Max включают в себя передовые функции, такие как интеграция автоматизации, повышенная точность и возможности высокоскоростной резки. Цены на эти станки могут варьироваться от $300,000 до более $1 миллиона, в зависимости от спецификаций и вариантов настройки.

Важно отметить, что указанные цены являются приблизительными и могут значительно варьироваться в зависимости от таких факторов, как условия местного рынка, дополнительные функции, соглашения об обслуживании и требования к настройке. Для точной информации о ценах и наличии продукции рекомендуется обращаться непосредственно в Max Laser или к авторизованным дистрибьюторам, которые могут предоставить индивидуальные предложения с учетом конкретных потребностей вашего бизнеса и географического положения.

Самые популярные типы волоконных лазерных источников Max Photonics

1. Волоконные лазеры серии MFSC

Функции:

- Диапазон мощности: От 500 Вт до 3 кВт.

- Приложения: Резка, сварка и маркировка.

- Качество луча: Высокое качество для точной обработки материалов.

- Охлаждение: Эффективные системы охлаждения.

- Диапазон цен: Обычно варьируется от $30,000 до $150,000 в зависимости от мощности и технических характеристик.

2. Волоконные лазеры серии MOPA

Функции:

- Диапазон мощности: От 20 Вт до 100 Вт.

- Широтно-импульсная модуляция: Регулируемая ширина импульса для точной гравировки и маркировки.

- Приложения: Универсальный для различных материалов.

- Диапазон цен: Обычная цена от $15,000 до $50,000 в зависимости от конфигурации.

3. Волоконные лазеры непрерывного действия (CW)

Функции:

- Диапазон мощности: От 1 кВт до 12 кВт+.

- Стабильный выход: Стабильная производительность для непрерывной работы.

- Приложения: Резка толстых материалов и высокоскоростная обработка.

- Диапазон цен: Обычно начинается от $50,000 и может превышать $500,000 для моделей большей мощности.

4. Волоконные лазеры QCW (квазинепрерывного излучения)

Функции:

- Диапазон мощности: 150 Вт - 300 Вт.

- Контроль импульса: Точный контроль длительности импульса.

- Приложения: Точная сварка, сверление и резка.

- Диапазон цен: Обычно цена составляет от $30,000 до $100,000, в зависимости от характеристик.

5. Одномодовые волоконные лазеры

Функции:

- Диапазон мощности: До 2 кВт.

- Качество луча: Превосходное качество для высокоточных применений.

- Приложения: Тонкая резка, гравировка и микрообработка.

- Диапазон цен: Обычно колеблется от $20,000 до $80,000, в зависимости от мощности и характеристик.

6. Мощные волоконные лазеры

Функции:

- Диапазон мощности: От 6 кВт до 30 кВт+.

- Тяжелые условия эксплуатации: Промышленная резка, сварка и аддитивное производство.

- Диапазон цен: Цены могут варьироваться от 110 000 до 11 000 000 долларов США в зависимости от мощности и технических характеристик.

7. УФ и зеленые волоконные лазеры

Функции:

- Длины волн: Ультрафиолетовый (355 нм) и зеленый (532 нм).

- Приложения: Тонкая гравировка, маркировка на чувствительных материалах и микрообработка.

- Диапазон цен: Обычная цена от $50,000 до $200,000 в зависимости от длины волны и мощности.

Эти типы волоконных лазеров Max Photonics подходят для широкого спектра промышленных применений, предлагая решения от прецизионной маркировки до высокопроизводительной резки и сварки. Цены могут значительно варьироваться в зависимости от технических характеристик, выходной мощности и дополнительных функций. Для получения точной информации о цене и подробных технических характеристиках рекомендуем связаться непосредственно с Max Photonics или с её авторизованными дистрибьюторами.

Преимущества Max Laser перед другими брендами Globle

Какие еще популярные лазеры?

Помимо лазера Max из Китая, ниже в таблице перечислены некоторые известные мировые производители лазеров:

| Рейтинг | Бренд | Компания | Год основания | Расположение | Сотрудники | Адрес веб-сайта |

|---|---|---|---|---|---|---|

| 1 | ИПГ | ИПГ Фотоника | 1990 | США | 5,000+ | ИПГ |

| 2 | Последовательный | Когерент Инк. | 1966 | США | 5,000+ | Последовательный |

| 3 | Трумпф | TRUMPF SE + Co. KG | 1923 | Германия | 13,500+ | Трумпф |

| 4 | nСВЕТ | nLIGHT, Inc. | 2000 | США | 1,000+ | nСВЕТ |

| 5 | Райкус | Ухань Raycus Fiber Laser Technologies Co., Ltd. | 2007 | Китай | 2,000+ | Райкус |

| 6 | JPT | Шэньчжэньская JPT Opto-electronics Co., Ltd. | 2004 | Китай | 1,000+ | JPT Лазер |

| 8 | Кеопсис | Группа Кеопсис | 2000 | Франция | 200+ | Кеопсис |

Каковы преимущества Max Laser перед другими брендами Globle?

Эффективность затрат: Лазеры Max Photonics часто имеют конкурентоспособную цену по сравнению с другими мировыми брендами, что делает их доступными для более широкого спектра промышленных применений без ущерба для качества или производительности.

Надежность и долговечность: Max Photonics известна прочностью и долговечностью своих лазерных источников. Они спроектированы так, чтобы выдерживать жесткие промышленные условия, обеспечивая долгосрочную надежность и минимальное время простоя.

Передовые технологии: Max Photonics использует в своих продуктах передовую технологию волоконного лазера, включая высокое качество луча, эффективные системы охлаждения и передовые интерфейсы управления. Эта интеграция технологий повышает производительность и эффективность работы.

Параметры настройки: Max Photonics предлагает гибкость в настройке для удовлетворения конкретных потребностей клиентов, включая различные выходные мощности, длины волн и конфигурации, специфичные для приложений. Эта возможность настройки позволяет создавать индивидуальные решения, которые оптимизируют производительность и соответствуют уникальным производственным требованиям.

Глобальное присутствие и поддержка: Благодаря сильному глобальному присутствию и обширной сервисной сети Max Photonics предоставляет комплексную послепродажную поддержку, включая техническую помощь, обучение и услуги по техническому обслуживанию. Это гарантирует оперативную поддержку и надежность обслуживания для клиентов по всему миру.

Широкий спектр применения: Лазеры Max Photonics подходят для различных применений в таких отраслях, как автомобилестроение, аэрокосмическая промышленность, электроника и производство медицинских приборов. Они отлично подходят для резки, сварки, маркировки и обработки поверхностей, предлагая универсальность и высокую производительность в различных задачах обработки материалов.

Инновации и исследования: Max Photonics инвестирует в постоянные инновации и исследования, чтобы оставаться впереди в развитии лазерных технологий. Эта приверженность инновациям приводит к улучшению характеристик продукта, повышению эффективности и новым возможностям применения, которые приносят пользу клиентам, ищущим самые современные лазерные решения.

Ключевые факторы, которые следует учитывать при покупке лазерного источника

Выбор правильного источника волоконного лазера имеет решающее значение для достижения оптимальной производительности и эффективности в лазерной резке, маркировке и сварке. Вот ключевые факторы, которые следует учитывать при оценке различных производителей:

Выходная мощность:

Диапазон и регулируемость: Волоконные лазерные станки предлагают широкий диапазон выходной мощности: от нескольких ватт до нескольких киловатт. Выберите станок, который позволяет настраивать выходную мощность для адаптации к различной толщине материала и скорости обработки.

Длина волны:

Совместимость материалов: Длина волны лазера влияет на его поглощение и взаимодействие с различными материалами. Выберите длину волны, соответствующую материалам, с которыми вы обычно работаете, чтобы оптимизировать эффективность и качество резки.

Длительность импульса:

Контроль термических эффектов: Длительность импульса контролирует поступление тепла и термическое повреждение материала. Более короткие импульсы предпочтительны для деликатных материалов, чтобы минимизировать деформацию и зоны термического воздействия.

Качество луча:

Точность и фокусировка: Волоконный лазерный источник с превосходным качеством луча обеспечивает точный контроль лазерного луча, позволяя добиться более четкой фокусировки и более точной детализации при резке, маркировке или сварке.

Обслуживание и поддержка клиентов:

Техническое обслуживание и обучение: Обращайте внимание на надёжность службы поддержки клиентов производителя. Ищите компании, предлагающие доступные тарифы на техническое обслуживание, оперативную техническую поддержку и комплексное обучение операторов.

Экономическая эффективность:

Качество против цены: Хотя высококачественные волоконные лазерные источники могут стоить дороже, важно соблюсти баланс между стоимостью, производительностью и долговечностью оборудования. Многие известные производители предлагают конкурентоспособные цены без ущерба для качества.

Ключевые критерии выбора ведущего производителя волоконных лазерных источников

При выборе производителя источника волоконного лазера, несколько критических критериев могут направлять ваш процесс принятия решения, чтобы гарантировать, что вы выберете поставщика, который предлагает качество, надежность и производительность. Вот основные факторы, которые следует учитывать:

Репутация и опыт работы в отрасли:

Выбирайте производителей с хорошей репутацией и большим опытом в отрасли волоконных лазеров. Устоявшиеся компании часто имеют проверенную историю поставок надежной продукции и инновационных решений.

Качество продукции и сертификаты:

Убедитесь, что лазерные источники соответствуют международным стандартам качества, таким как сертификаты ISO и CE. Высококачественные сертификаты указывают на соответствие строгим производственным процессам и надежность в работе.

Технологические инновации и достижения:

Выбирайте производителей, которые отдают приоритет исследованиям и разработкам (НИОКР), чтобы предлагать передовые и инновационные лазерные решения. Технологические достижения могут значительно повысить эффективность работы и общую производительность.

Поддержка и обслуживание клиентов:

Надежная поддержка клиентов имеет решающее значение для оперативного решения любых эксплуатационных проблем. Выберите производителей, известных превосходным послепродажным обслуживанием, технической поддержкой и комплексными программами обучения для операторов.

Заключение

Для отраслей, которым требуются надежные решения для лазерной резки, Max Photonics предлагает конкурентоспособные цены без ущерба качеству или технологическим инновациям. Их лазеры разработаны для повышения эффективности работы, минимизации простоев и обеспечения стабильных результатов, что делает их ценным активом в производственных средах.

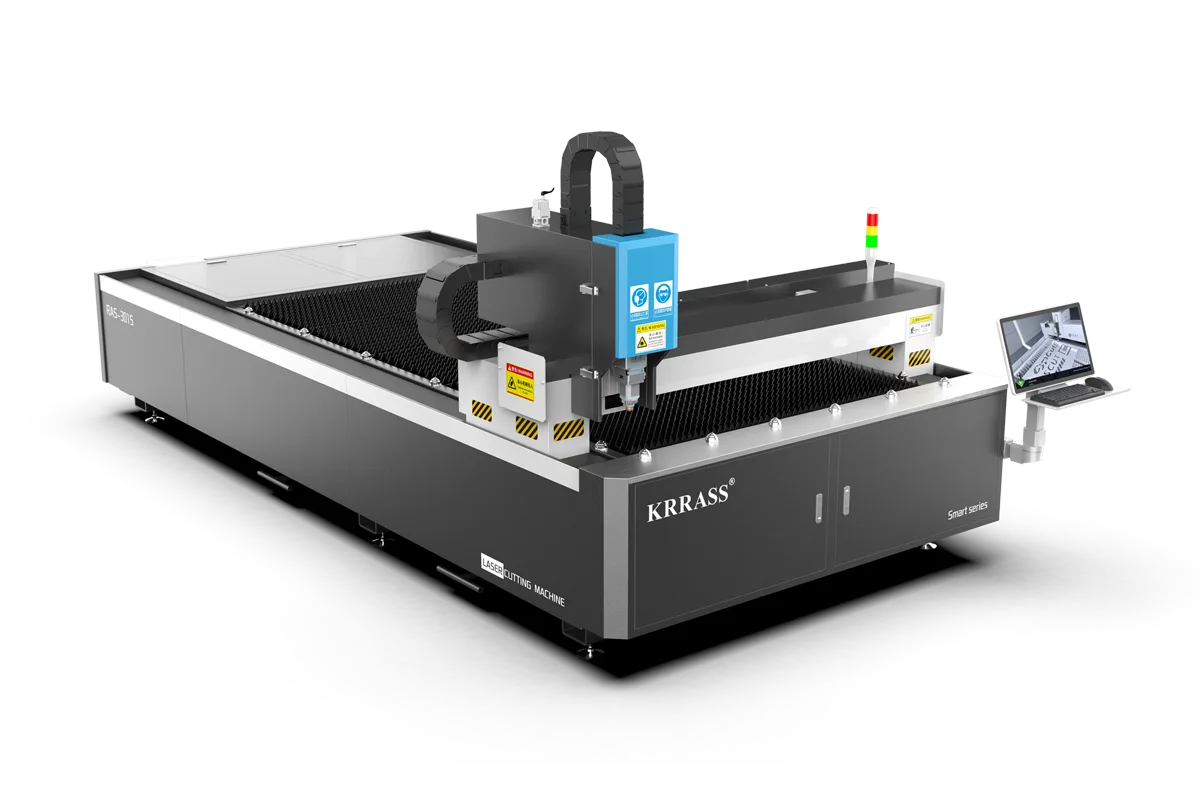

При изучении лазерных режущих станков рассмотрите также решения лазерной резки KRRASS. Известные своей прочностью и передовыми функциями, лазерные станки KRRASS предлагают ряд моделей, адаптированных под различные производственные потребности. Будь то мелкосерийные операции или крупномасштабные промышленные применения, лазеры KRRASS обеспечивают настраиваемые опции и надежную производительность, которые хорошо соответствуют разнообразным производственным требованиям.