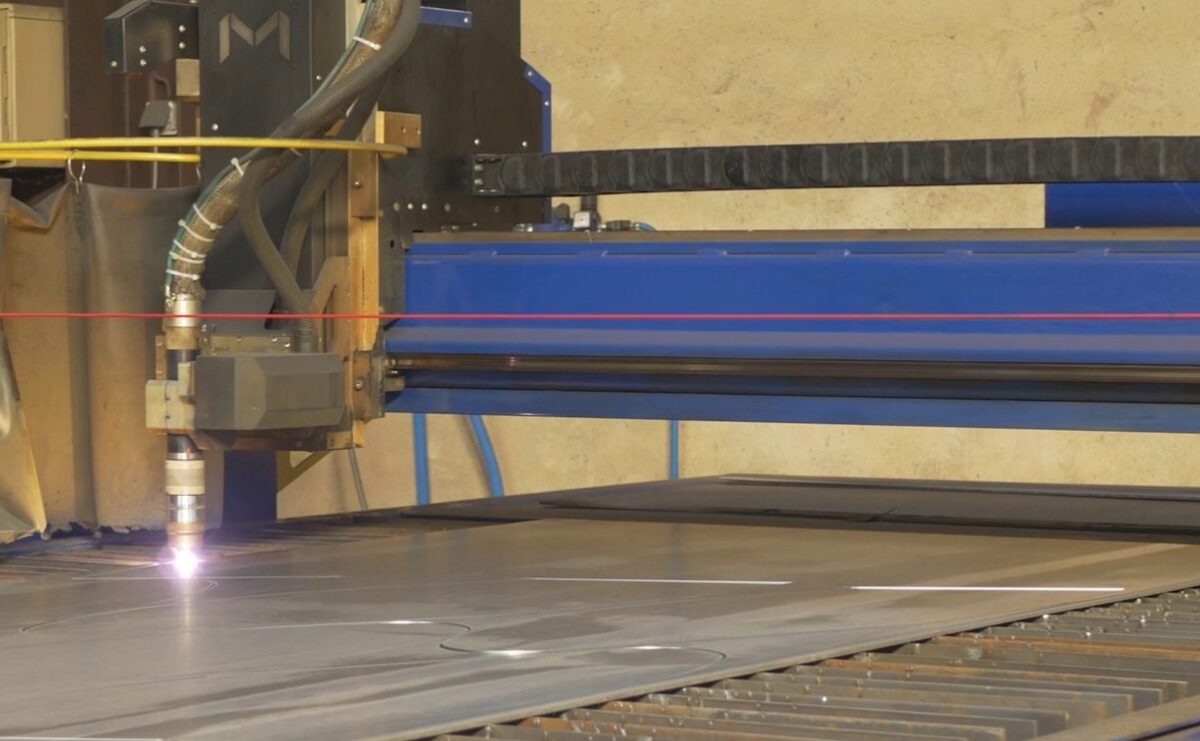

Плазменные резаки известны своей способностью обеспечивать точные и чистые разрезы в отрасли. Однако достижение оптимальной точности при плазменной резке во многом зависит от настройки системы. Хотя ручные резаки широко используются, они, как правило, обеспечивают менее точные разрезы по сравнению с теми, которые выполняются автоматизированными плазменными резаками с числовым программным управлением (ЧПУ). Даже в пределах плазменная резка с ЧПУ технологии, на точность могут влиять различные факторы.

5 факторов, влияющих на точность плазменных резаков

Рабочий газ

Рабочий газ и расход являются основными параметрами, которые влияют на качество резки. В настоящее время общее использование воздушно-плазменной резки является лишь одним из многих рабочих газов. Он широко используется из-за относительно низкой стоимости использования. Эффект действительно отсутствует. Рабочий газ включает в себя газ и вспомогательный газ. Некоторое оборудование также требует газа для зажигания дуги. Обычно подходящая работа выбирается в соответствии с типом разрезаемого материала, толщиной и методом резки. газ.

Газ должен не только обеспечивать формирование плазменной струи, но и обеспечивать удаление расплавленного металла и оксида в разрезе. Избыточный поток газа отнимет больше тепла дуги, что приведет к сокращению длины струи, что приведет к снижению режущей способности и нестабильности дуги; слишком малый поток газа приведет к тому, что плазменная дуга потеряет свою прямолинейность и будет резать.

Глубина становится меньше, и также легко образуется шлак; поэтому поток газа должен быть хорошо согласован с током и скоростью резки. Современные машины плазменной резки в основном полагаются на давление газа для управления скоростью потока, поскольку, когда отверстие горелки зафиксировано, давление газа также управляет скоростью потока. Давление газа, используемое для резки определенной толщины материала, обычно выбирается в соответствии с данными, предоставленными заказчиком. Если есть другие специальные приложения, давление газа должно быть определено фактическим испытанием резки.

Наиболее часто используемые рабочие газы: аргон, азот, кислород, воздух, H35, смесь газов аргона и азота и т. д.

A. Воздух содержит около 78% азота по объему, поэтому шлак, образующийся при воздушной резке, очень похож на шлак при резке азотом; воздух также содержит около 21% кислорода по объему.

Из-за наличия кислорода воздух используется для резки. Скорость низкоуглеродистых стальных материалов также очень высока; машина плазменной резки с ЧПУ в то же время воздух также является наиболее экономичным рабочим газом. Однако при использовании только воздушной резки возникнут такие проблемы, как зависание шлака, окисление реза, увеличение азота и т. д., а также более низкий срок службы электрода и сопла также повлияет на эффективность работы и стоимость резки.

B. Кислород может увеличить скорость резки материалов из мягкой стали. При использовании кислорода для резки режим резки очень похож на резку пламенем. Высокотемпературная и высокоэнергетическая плазменная дуга увеличивает скорость резки, но ее необходимо использовать с электродом, который устойчив к высокотемпературному окислению, и в то же время электрод должен быть защищен от ударов во время дуги, чтобы продлить срок службы электрода.

C. Водород обычно используется в качестве вспомогательного газа для смешивания с другими газами. Например, известный газ H35 (объемная доля водорода составляет 35%, остальное - аргон) является одним из газов с самой сильной способностью плазменной резки, которая в основном выигрывает от водорода. Поскольку водород может значительно увеличить напряжение дуги, струя плазмы водорода имеет высокое значение энтальпии. При смешивании с аргоном ее способность плазменной резки значительно улучшается. Как правило, для металлических материалов толщиной более 70 мм в качестве режущего газа обычно используется аргон + водород. Если для дальнейшего сжатия дуги плазмы аргона + водорода используется водяная струя, можно также получить более высокую эффективность резки.

D. Азот является широко используемым рабочим газом. При условии более высокого напряжения питания азотная плазменная дуга имеет лучшую стабильность и большую энергию струи, чем аргон, даже при резке жидкого металла с материалами с высокой вязкостью, такими как нержавеющая сталь и В случае сплавов на основе никеля количество окалины на нижней кромке реза также невелико.

Азот можно использовать отдельно или в смеси с другими газами. Например, азот или воздух часто используются в качестве рабочих газов при автоматической резке. Эти два газа стали стандартным газом для высокоскоростной резки углеродистой стали. Иногда азот также используется в качестве стартового газа для кислородно-плазменной дуговой резки.

E. Газ аргон практически не реагирует с металлами при высокой температуре, а аргоновая плазменная дуга очень стабильна. Более того, используемые сопла и электроды имеют длительный срок службы. Однако напряжение аргоновой плазменной дуги низкое, значение энтальпии невысокое, а режущая способность ограничена. По сравнению с воздушной резкой толщина реза будет уменьшена примерно на 25%.

Кроме того, в среде аргоновой защитной среды поверхностное натяжение расплавленного металла относительно велико, примерно на 30% выше, чем в среде азота, поэтому проблем с нависанием шлака будет больше. Даже резка смесью аргона и других газов будет иметь тенденцию к прилипанию к шлаку. Поэтому в настоящее время редко используется чистый аргон для плазменной резки.

Скорость плазменной резки

Помимо влияния рабочего газа на качество резки, также очень важно влияние скорости резки на качество обработки плазменной машины с ЧПУ. Скорость резки: Оптимальный диапазон скорости резки может быть выбран в соответствии с описанием оборудования или определен экспериментально. Из-за толщины материала, различных материалов, температуры плавления, теплопроводности и поверхностного натяжения после плавления скорость резки также соответствует. Разнообразие. Основные характеристики:

A. Умеренное увеличение скорости резки может улучшить качество реза, то есть рез становится немного уже, поверхность реза более гладкой, а деформация может быть уменьшена.

B. Скорость резки слишком высокая, поэтому линейная энергия резки ниже требуемого значения. Струя в щели не может быстро сдуть расплавленный режущий расплав немедленно, образуя большое количество волочащегося сопротивления. снижение.

C. Когда скорость резки слишком низкая, поскольку место резки является анодом плазменной дуги, для поддержания стабильности самой дуги пятно ЧПУ неизбежно должно найти ток проводимости вблизи щели, ближайшей к дуге, и будет Радиальное направление струи переносит больше тепла, так что надрез расширяется. Расплавленный материал по обе стороны надреза собирается и затвердевает на нижнем крае, образуя шлак, который трудно очистить, а верхний край надреза нагревается и расплавляется, образуя закругленный угол.

D. При очень низкой скорости дуга даже погаснет из-за слишком широкого разреза. Это показывает, что хорошее качество резки и скорость резки неразделимы.

Ток плазменной резки

Ток резки является важным параметром процесса резки, который напрямую определяет толщину и скорость реза, то есть режущую способность, которая влияет на правильное использование машины плазменной резки для качественной быстрой резки, параметры процесса резки должны быть глубоко поняты и освоены.

A. По мере увеличения тока резки увеличивается энергия дуги, увеличивается производительность резки и соответственно увеличивается скорость резки.

Б. По мере увеличения тока резки диаметр дуги увеличивается, а сама дуга становится толще, что делает рез шире.

C. Избыточный ток резки увеличивает тепловую нагрузку на сопло, сопло преждевременно выходит из строя, качество резки естественным образом ухудшается, и даже нормальная резка становится невозможной.

При выборе источника питания перед плазменной резкой нельзя выбирать источник питания слишком большой или слишком маленький. Для источника питания слишком большой мощности бессмысленно учитывать стоимость резки, поскольку такой большой ток вообще невозможно использовать.

Кроме того, из-за экономии бюджета на резку, при выборе источника питания плазмы, выбор тока слишком мал, так что он не может удовлетворить свои собственные требования к резке во время фактической резки, что наносит большой вред самому станку для резки с ЧПУ. Gabortech напоминает вам выбирать ток резки и соответствующее сопло в соответствии с толщиной материала.

Высота сопла

Высота сопла относится к расстоянию между торцом сопла и поверхностью резки, что составляет часть всей длины дуги. Плазменная резка обычно использует постоянный ток или внешний источник питания с резким падением.

После увеличения высоты сопла ток изменяется мало, но он увеличивает длину дуги и приводит к повышению напряжения дуги, тем самым увеличивая мощность дуги; но в то же время по мере увеличения длины дуги, соприкасающейся с окружающей средой, увеличиваются потери энергии столбом дуги.

При совместном воздействии двух факторов роль первого часто полностью нейтрализуется вторым, но при этом снижается эффективная энергия резки, что приводит к снижению производительности резки. Обычно это проявляется в ослаблении силы дутья режущей струи, увеличении количества остаточного шлака в нижней части реза и переплавлении верхней кромки, что приводит к образованию скруглённых углов.

Кроме того, учитывая форму плазменной струи, диаметр струи расширяется после выхода из сопла резака, а увеличение высоты сопла неизбежно влечет за собой увеличение ширины реза.

Поэтому полезно улучшить скорость и качество резки, выбрав высоту сопла как можно меньше. Однако, если высота сопла слишком мала, это может вызвать явление двойной дуги. Используя керамическое внешнее сопло, можно установить высоту сопла на ноль, то есть торцевая поверхность сопла будет непосредственно соприкасаться с поверхностью, подлежащей резке, и можно получить хороший эффект.

Мощность дуги

Для получения высококомпрессионной плазменной дуги резки режущее сопло использует меньшую апертуру сопла, большую длину отверстия и усиливает охлаждающий эффект, что может увеличить ток, проходящий через эффективное сечение сопла, то есть увеличить плотность мощности дуги. Но в то же время компрессия также увеличивает потери мощности дуги.

Таким образом, фактическая эффективная энергия, используемая для резки, меньше выходной мощности источника питания. Коэффициент потерь обычно находится между 25% и 50%. Некоторые методы, такие как резка плазменной дугой с компрессией воды Коэффициент потерь энергии будет больше, этот вопрос следует учитывать при выполнении проектирования параметров процесса резки или экономического расчета затрат на резку.

Толщина металлических пластин, используемых в промышленности, в основном составляет менее 50 мм. Резка обычными плазменными дугами в этом диапазоне толщин часто приводит к большим и малым порезам, а верхняя кромка реза также приведет к снижению точности размера реза и увеличению объема последующей обработки.

При использовании кислородной и азотной плазменной дуги для резки углеродистой стали, алюминия и нержавеющей стали, когда толщина пластины находится в диапазоне 10 ~ 25 мм, обычно, чем толще материал, тем лучше перпендикулярность торцевой кромки, а погрешность угла режущей кромки составляет 1 градус ~ 4 градуса. Когда толщина пластины составляет менее 1 мм, по мере уменьшения толщины пластины погрешность угла надреза увеличивается с 3 ° ~ 4 ° до 15 ° ~ 25 °.

Принято считать, что причиной этого явления является неравномерность подвода тепла плазменной струи к поверхности реза, то есть энергия плазменной дуги выделяется больше в верхней части реза, чем в нижней.

Этот дисбаланс выделения энергии тесно связан со многими параметрами процесса, такими как степень сжатия плазменной дуги, скорость резки и расстояние между соплом и заготовкой.

Увеличение сжатия дуги может расширить струю высокотемпературной плазмы, образовав более однородную высокотемпературную область, и в то же время увеличить скорость струи, что может уменьшить разницу в ширине между верхним и нижним разрезами.

Однако чрезмерное сжатие обычных сопел часто приводит к образованию двойной дуги, что не только расходует электроды и сопла, делая процесс невозможным, но и приводит к снижению качества реза.

Кроме того, чрезмерно высокая скорость и слишком большая высота сопла увеличат разницу между верхней и нижней шириной реза.

Выберите подходящий плазменный резак с ЧПУ для вашей мастерской

KRRASS является ведущим производителем надежных прецизионных плазменных резаков с ЧПУ, предназначенных для индивидуального изготовления. Осознавая первостепенную важность точности в производстве деталей, мы тщательно проектируем столы для сжигания, чтобы точно соответствовать вашим требованиям. Свяжитесь с KRRASS сегодня, чтобы узнать больше, и спросите о нашей бесплатной и безграничной пожизненной поддержке, включенной в каждую покупку.