Так как листопрокатная машина подвергается значительным нагрузкам во время работы, он подвержен нескольким неисправностям во время использования. В следующем разделе мы обсудим две распространенные неисправности и их соответствующие решения.

Поломка и ремонт главного вала листопрокатного станка

А 50×3000 листопрокатная машина На машиностроительном заводе после года эксплуатации на главном валу появились трещины. При проведении ультразвуковой дефектоскопии было обнаружено, что конструкция главного вала разделена на две части: кованую и литую, что не соответствует национальному стандарту по дефектоскопии II класса.

Чтобы точнее определить причину повреждения, обслуживающий персонал вскрыл главный вал и обнаружил, что результаты обнаружения были точными. После их анализа был сделан вывод, что основной причиной разрушения главного вала была плохая сварка. Площадь сварки была небольшой, процесс был грубым, и имелись включения сварочного шлака, что привело к дефектам низкой прочности.

1.1 Схема ремонта.

Исходя из напряженных условий главного вала, мы использовали метод сварки встык. Для этого в месте сварки были сделаны две U-образные канавки, а в центре сломанного вала были обработаны соответственно углубление и выступ с допуском посадки H7/H7.

Для обеспечения соосности сварки в состав конструкции были включены V-образный калибровочный блок и кольцо равного диаметра.

1.2 Сварочные материалы и методы.

В ходе проверки материала главного вала с использованием контрольно-измерительного оборудования было обнаружено, что он изготовлен из стали № 45. Однако эта сталь имеет плохие сварочные характеристики, что создает многочисленные проблемы при сварке.

Кроме того, из-за большого диаметра главного вала необходим предварительный нагрев перед сваркой. В качестве сварочного аппарата используется сварочный аппарат в среде углекислого газа XC500. В качестве сварочной проволоки используется проволока ER50-6 диаметром 1,2 мм.

В процессе сварки напряжение поддерживается на уровне около 35 В, ток колеблется в пределах 220–250 А, а скорость — 15–25 см/мин.

Для обеспечения полного проникновения главного вала необходимо снизить скорость на начальном этапе сварки и использовать метод прямолинейной транспортировки полосы. По мере увеличения ширины канавки сварочное движение следует изменить на пилообразное, чтобы минимизировать деформацию.

Кроме того, сварку должны выполнять два человека одновременно, попеременно вращением вверх и вниз.

1.3 Сварка.

Перед сваркой необходимо провести некоторые подготовительные работы.

Во-первых, главный вал должен быть разобран, и определенные процессы обработки, такие как углубления и канавки, должны быть выполнены на главном валу, как указано в чертежах. Два сломанных вала также должны быть проверены на правильность сборки.

Чтобы избежать воздействия сварочного шлака на сборку, область около сварного шва необходимо очистить с помощью шлакоудалителя, чтобы удалить все отходы шлака, образующиеся в процессе обработки.

Затем сломанные валы помещаются на расточной станок T20 и выравниваются с помощью V-образного калибровочного блока для регулировки горизонтальной разницы высот. Затем два вала соединяются с помощью ролика и проверяются на соосность с помощью линейки для резки. Точная регулировка выполняется с помощью тонкого медного листа, чтобы убедиться, что погрешность соосности не превышает 0,05 мм.

Наконец, для укрепления четырех концов используются уголки.

Для уменьшения деформации главного вала при сварке применяется метод сварки двумя людьми одновременно. Ролик, установленный на главном валу, симметрично сваривается в четырех положениях: вверху, внизу, слева и справа, при этом длина сварки постепенно увеличивается.

После каждого сварочного сеанса необходимо немедленно удалить сварочный шлак и снять сварочные напряжения путем простукивания сварного шва.

Для обеспечения соосности сварку следует прекратить, когда она достигнет 3/5 глубины канавки, и проверить отклонение соосности, чтобы определить направление следующего изгиба. Шпиндель можно выпрямить, соответствующим образом увеличив длину сварочной дуги и ток.

1.4 Эффект.

Статистика показывает, что после данного ремонта шпинделя за последние три года не было ни одной трещины на шпинделе.

Весь процесс сварки занял четыре дня и потребовал 15 кг сварочного прутка. Общая стоимость ремонта, включая расходы на обработку и материалы, составила 5788 юаней.

Если бы пришлось покупать новый шпиндель, то это обошлось бы в 220000 юаней, а на его транспортировку и установку ушло бы 35 дней.

Для сравнения, ремонт шпинделя не только экономит средства, но и сокращает необходимое время и повышает эффективность.

Ремонт неисправности двигателя листопрокатного станка

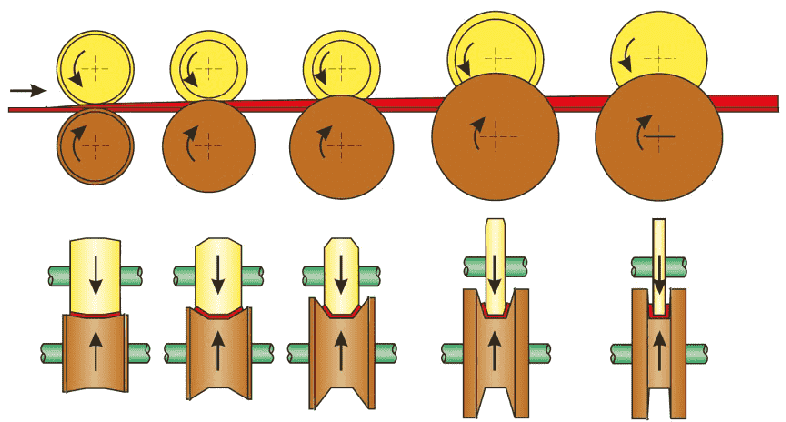

Трехвалковая листогибочная машина Em040-160 итальянского производства внезапно перестала работать во время работы.

После проверки электрический сигнал оказался нормальным, и первоначально было установлено, что проблема носит механический характер.

Сначала технический специалист снял двигатель с хвостовой части верхнего валка и вручную повернул входной вал редуктора верхнего валка, чтобы убедиться в том, что редуктор работает исправно.

При разборке двигателя было обнаружено, что подвижная крышка на торце маслораспределительной пластины со стороны впуска масла двигателя была сломана, а уплотнительное кольцо под крышкой также было повреждено. Мусор из повреждения попал в плунжер, в результате чего масло стало поступать как внутрь, так и наружу маслораспределительной пластины, что препятствовало созданию рабочего давления.

Гидравлический двигатель, используемый в этом гибочном станке, — это импортный радиально-поршневой двигатель Sai S7b3000 или пятизвездочный. Покупка новых деталей двигателя у производителя будет трудоемкой и дорогой.

Поэтому отдел технического обслуживания оборудования принял решение отремонтировать двигатель собственными силами, исходя из производственной задачи и хода работ на заводе.

Новая подвижная крышка была обработана по размеру пластины распределения масла, а уплотнительное кольцо было получено из масляного уплотнительного агента. Оригинальные уплотнения представляли собой О-образное кольцо и кольцо с круглой канавкой.

Однако в составе средства имелись только уплотнительные кольца и плоские кольца, при этом исходные размеры составляли 2,5 и 1,9 мм, а доступные размеры составляли 2,5 и 1,4 мм, что не подходило для использования.

В качестве решения было использовано стопорное кольцо 3 мм вместо стопорного кольца 1,9 мм. Поскольку канавка масляного уплотнения пластины распределения масла имела глубину 3,6 мм и ширину 3,2 мм, то уплотнительное кольцо 3,0 имело небольшой зазор в канавке для сжатия, а стопорное кольцо плоскости 1,4 можно было надежно разместить в канавке.

Двигатель был собран, и машина была перезагружена, что позволило верхнему валку свободно вращаться. После работы в течение месяца двигатель все еще работал нормально.