Оглавление

Что такое внутренний радиус изгиба?

Внутри радиус изгиба относится к кривизне внутренней поверхности изогнутой металлической заготовки, обычно создаваемой в процессе гибки на листогибочном прессе или гибочном станке. Этот радиус важно учитывать при изготовлении листового металла, поскольку он влияет на общую форму и размеры изогнутой детали.

Внутренний радиус изгиба определяется такими факторами, как угол изгиба, толщина материала, метод изгиба (например, воздушная формовка, нижняя гибка, чеканка) и тип используемой матрицы. Это критический параметр в расчетах изгиба, поскольку он влияет на допуск изгиба, вычет изгиба и общую точность готовой детали.

При воздушной формовке внутренняя часть радиус изгиба обычно представляет собой процент от отверстия матрицы, тогда как при гибке дна и чеканке на него влияют радиус носика пуансона и характеристики материала. Достижение желаемого внутреннего радиуса изгиба имеет важное значение для производства деталей, которые соответствуют размерным требованиям и функциональным характеристикам.

Как формируется радиус изгиба

Как именно достигается этот внутренний радиус изгиба? Чтобы раскрыть это, мы должны сначала рассмотреть различные методы гибки на листогибочном прессе: воздушная формовка, нижняя гибка и чеканка.

Чеканка

Обратите внимание, что существует три метода гибки, а не два. Гнутье дна и чеканка часто путают с одним и тем же процессом, но это не так. В отличие от гибки дна, чеканка фактически проникает в материал и делает его тоньше.

Чеканка — самый старый метод, и по большей части он больше не практикуется из-за экстремальных тоннажей, которые он требует. Чеканка вдавливает носик пуансона в материал, проникая в нейтральную ось (см. Рисунок 1). Технически, можно чеканить любые радиусы, но традиционно чеканка использовалась для создания абсолютно острого изгиба.

Этот метод не только требует чрезмерного тоннажа, но и разрушает целостность материала. Чеканка заставляет весь профиль инструмента быть меньше толщины материала и утончает материал в точке изгиба. Он требует специальных наборов инструментов для каждого изгиба и угла изгиба. Нос пуансона создает внутренний радиус, который используется для установления вычета изгиба.

Нижний изгиб

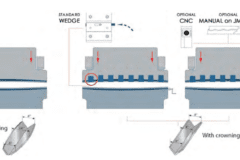

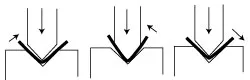

Нижний изгиб заставляет материал проходить вокруг носика пуансона. Он использует различные углы пуансона вместе с V-образной матрицей (см. Рисунок 2). При чеканке вся поверхность пуансона штампуется в заготовку. При нижнем изгибе только радиус носика пуансона «штампуется» в материале.

При воздушной формовке (подробнее описанной далее) пуансон опускается, чтобы создать требуемый угол изгиба плюс небольшое количество для учета отдачи. Затем пуансон выходит из матрицы, и материал отскакивает обратно до нужного угла. Как и при воздушной формовке, для нижней гибки требуется, чтобы пуансон опустился до точки, которая создает угол изгиба плюс небольшое количество. Но в отличие от воздушной формовки, пуансон продолжает движение после этой точки и опускается дальше в пространство матрицы, заставляя заготовку вернуться к установленному углу изгиба. (Кстати, специальные матрицы, такие как Rolla-V, и уретановые инструменты также вдавливают радиус носика пуансона в материал.)

В среднем изгиб достигает 90 градусов в точке пространства штампа, которая составляет около 20 процентов толщины материала, измеренной от дна V-образной матрицы. Например, холоднокатаная сталь толщиной 0,062 дюйма достигнет дна, когда носик пуансона будет находиться на расстоянии 0,074–0,078 дюйма от дна V-образной матрицы.

Как и в чеканке, радиус носика пуансона устанавливает внутренний радиус материала, который будет использоваться для установления вычета изгиба. Но в отличие от чеканки, дно можно использовать для создания внутренних радиусов изгиба, которые в три раза или более превышают толщину материала.

Воздушная формовка

Пока все кажется довольно простым. При чеканке и изгибе дна радиус носика пуансона устанавливает значение внутреннего радиуса изгиба, которое следует вставить в формулы для вычета изгиба. Но воздушная формовка добавляет некоторую сложность, поскольку метод изгиба создает внутренний радиус изгиба на детали совершенно другим способом.

Пуансон опускается (слева) до тех пор, пока материал не охватит носик пуансона (в центре), после чего пуансон продолжает оказывать давление вниз, заставляя материал изгибаться под нужным углом (справа).

При воздушной формовке радиус получается в процентах от отверстия штампа независимо от его типа, будь то V-образный, швеллерный или острый. Отверстие штампа определяет внутренний радиус изгиба детали. Чтобы определить внутренний радиус, полученный через заданное отверстие штампа и для различных типов и толщин материалов, специалисты использовали так называемое правило 20 процентов. Оно гласит, что для получения желаемого радиуса или для нахождения результирующего внутреннего радиуса толщина материала должна составлять определенный процент от ширины отверстия штампа.

Да, для многих сплавов сегодня, включая новые и переработанные металлы, невозможно определить стандартный процентный множитель с полной точностью. Тем не менее, правило дает вам хорошую отправную точку.

Проценты правила 20 процентов следующие:

Нержавеющая сталь 304: 20-22 процента раскрытия матрицы

Холоднокатаная сталь AISI 1060, прочность на растяжение 60 000 фунтов на кв. дюйм: 15–17 процентов раскрытия матрицы

Мягкий алюминий серии H: 13-15 процентов от отверстия матрицы

Горячекатаная травленая и промасленная (HRPO): 14-16 процентов раскрытия матрицы

При работе с этими процентами начните с медианы, пока не найдете значение, которое наилучшим образом соответствует характеристикам материала, полученным от поставщика металла. Умножьте раскрытие на процент, чтобы получить развернутый внутренний радиус детали. Конечный результат будет значением внутреннего радиуса, которое вам нужно использовать при расчете вычета изгиба.

Если у вас отверстие матрицы 0,472 дюйма, и вы сгибаете холоднокатаную сталь 60 000 фунтов на кв. дюйм, начните со среднего процента, 16 процентов отверстия матрицы: 0,472 × 0,16 = 0,0755. Таким образом, в этом случае отверстие матрицы 0,472 дюйма даст вам плавающий внутренний радиус изгиба 0,0755 дюйма на детали.

Когда изменяется отверстие штампа, изменяется и внутренний радиус. Если отверстие штампа составляет 0,551 дюйма (0,551 × 0,16), внутренний радиус изгиба изменяется до 0,088; если отверстие штампа составляет 0,972 дюйма (0,972 × 0,16), внутренний радиус изгиба изменяется до 0,155.

Если вы работаете с нержавеющей сталью 304, умножьте ее среднее процентное значение — 21 процент — на отверстие матрицы. Таким образом, то же самое отверстие матрицы 0,472 дюйма теперь дает вам совершенно другой внутренний радиус: 0,472 × 0,21 = 0,099 дюйма. Как и прежде, когда вы меняете отверстие матрицы, вы меняете внутренний радиус изгиба. Отверстие матрицы 0,551 дюйма (0,551 × 0,21) рассчитывается как внутренний радиус 0,115 дюйма; отверстие матрицы 0,972 дюйма (0,972 × 0,21) дает вам внутренний радиус изгиба 0,204 дюйма.

Если вы меняете материал, вы меняете процент. Если вы работаете с материалом, не указанным здесь, вы можете поискать материал в Интернете и сравнить прочность на разрыв с базовым значением 60 000 PSI для холоднокатаной стали AISI 1060. Если прочность на разрыв составляет 120 000 PSI, то ваше расчетное процентное значение будет в два раза больше, чем у холоднокатаной стали, или на 30–32 процента.

Крутые изгибы при воздушной формовке

В отличие от донной или чеканной формовки, существует минимальный радиус, который можно получить с помощью воздушной формовки. Это значение лучше всего установить на уровне 63 процентов от толщины материала. Это значение увеличивается или уменьшается в зависимости от прочности материала на растяжение, но 63 процента — это практическое рабочее значение.

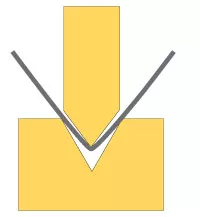

Эта точка минимального радиуса — это то, что известно как крутой изгиб (см. Рисунок 4). Понимание эффектов крутых изгибов, возможно, является одной из самых важных вещей, которые должен знать инженер и оператор листогибочного пресса. Вам нужно не только понимать, что физически происходит, когда изгиб крутой, но и знать, как включить эту информацию в свои расчеты.

Радиус рассчитывается как процент от отверстия штампа, независимо от типа штампа.

Если вы работаете с толщиной материала 0,100 дюйма, умножьте это на 0,63, чтобы получить минимальный внутренний радиус изгиба 0,063 дюйма. Для этого материала это минимальный внутренний радиус, который можно получить с помощью воздушной формовки. Это означает, что даже если вы используете воздушную формовку с радиусом носика пуансона, который составляет менее 63 процентов толщины материала, внутренний радиус детали все равно составит 63 процента от толщины материала, или 0,063 дюйма. Поэтому не используйте в своих расчетах внутренние радиусы, которые меньше этого значения в 63 процента.

Допустим, вы производите формовку воздухом с материалом толщиной 0,250 дюйма и используете пуансон с радиусом носа 0,063 дюйма — значение, которое намного меньше 63 процентов от толщины материала 0,250 дюйма. Независимо от того, как это называется на печати, эта установка даст внутренний радиус изгиба в детали, намного больший, чем радиус носа пуансона. В этом случае минимальный производимый внутренний радиус изгиба составляет 63 процента от толщины материала 0,250 дюйма или 0,1575 дюйма.

В качестве другого примера, предположим, что вы работаете с материалом толщиной 0,125 дюйма. В этом случае изгиб «становится острым» при радиусе 0,078 дюйма. Почему? Потому что 0,125, умноженное на 63 процента, дает 0,078. Это означает, что любой радиус носика пуансона менее 0,078 дюйма — будь то 0,062, 0,032 или 0,015 дюйма — даст внутренний радиус изгиба 0,078 дюйма.

Острые изгибы являются функцией толщины материала, а не радиуса носа пуансона. Нос пуансона радиусом 0,125 дюйма не острый на ощупь, но для материала толщиной 0,250 дюйма он острый. И этот вопрос необходимо решить в ваших расчетах, если вы ожидаете, что вычет изгиба, а следовательно, и ваша первая часть, будут правильными.

План действий

При чеканке или чеканке используйте радиус носика пуансона в качестве внутреннего радиуса изгиба в расчетах вычета изгиба. Но если вы используете воздушную формовку, внутренний радиус изгиба получается как процент от отверстия матрицы. А если вы проектируете для воздушной формы, а печать требует резкого изгиба, это тоже нужно будет изменить на значение внутреннего радиуса изгиба, которое составляет 63 процента от толщины материала.

Если вы работаете в сфере инжиниринга, попробуйте получить список всех инструментов, доступных в вашем цехе. Поговорите с операторами и выясните, какие методы они используют с какими типами материалов, и проектируйте свои будущие детали на основе этих параметров.

После того, как вычеты изгиба рассчитаны и плоские детали изготовлены, запишите эту информацию в рабочую куртку или рабочую папку. Обязательно укажите тип и размер инструмента, а также радиус, который вы хотите, чтобы оператор достиг на основе метода формовки.

Чтобы все это заработало, требуется поддержка рабочих цеха. Включение их в процесс и просьба к ним внести свой вклад заставит их гораздо более охотно согласиться с тем, что инженеры говорят им, какие инструменты использовать. Почему? Потому что они рассказали вам, что они делают, и они знают, что вы проектируете детали на основе этого. В идеале все это будет соответствовать значениям, рассчитанным на контроллере листогибочного пресса и вашей системой CAD.

Если радиус достижим, если деталь рассчитана для этого радиуса, и если операторы используют инструменты, для которых предназначена работа, они изготовят идеальную деталь с первой попытки. Поверьте мне. Это работает.

Формулы изгиба

Допуск на изгиб (BA) = [(0,017453 × Внутренний радиус) + (0,0078 × Толщина материала)] × Дополнительный угол изгиба

Рисунок 4: При воздушной формовке невозможно сформировать внутренний радиус изгиба менее 63 процентов толщины материала.

в этой точке форма называется резким изгибом. Если вы используете более острый радиус пуансона, вы только заставите канавку

в центре изгиба. Результирующий внутренний радиус изгиба детали останется на уровне 63 процентов от толщины материала.

Наружный отступ (OSSB) = [Касательная (Угол изгиба / 2)] × (Внутренний радиус изгиба + Толщина материала)

Вычет изгиба (BD) = (Внешний отступ × 2) – Допуск на изгиб Существует два способа расчета плоской заготовки. Расчет, который следует использовать, зависит от области применения и доступной информации:

Расчет плоской заготовки = Размер до вершины + Размер до вершины – Вычет изгиба

Расчет плоской заготовки = Размер первой ноги + Размер второй ноги + Допуск на изгиб