Волокно мощность лазерной резки Гонка снова началась. Это произошло с CO2-машинами в 1990-х и 2000-х годах, и это происходит снова сейчас с волоконными лазерами. Есть место для современных сверхмощных систем, но и более низкие мощности тоже имеют свое место. Итак, какая мощность лазера подходит для вашей операции?

Вы можете начать с погружения в толщину материала, сорт и геометрию деталей, которые вы режете. Но прежде чем погрузиться в детали, уменьшите масштаб и посмотрите на общую картину. Рассмотрите свой общий бизнес, поскольку он связан с четырьмя областями: его клиентами, ресурсами, возможностями и эксплуатационными расходами. Первая область, состав клиентов, определяет направление остальных трех, но все четыре могут повлиять на то, какой тип волоконного лазера лучше всего подойдет для вашего бизнеса.

Аспекты, которые необходимо учитывать при выборе мощности лазерной резки

Клиенты

Клиентская база предприятия формирует его бизнес-модель, которая в металлообработке обычно сводится к одному или нескольким из трех направлений: производитель оригинального оборудования (OEM или производитель линеек продукции), контрактное производство и цех по изготовлению изделий под заказ.

OEM-производители разрабатывают внутренние процессы вокруг потребностей своей продукции. Оборудование подгоняется под требования, а производство настраивается и синхронизируется в соответствии с темпом, обеспечивающим плавную, предсказуемую производительность с минимальным количеством отходов. Спрос на продукцию диктует темп производства.

Контрактные производители бывают одного или двух видов. Один вид описывает производителей, которые строят узлы для различных клиентов. Они могут специализироваться на определенных возможностях, которые сосредоточены вокруг определенных диапазонов типов материалов, толщин и точности обработки, но в конечном итоге они обслуживают широкий спектр рынков.

Другая разновидность контрактного производства фокусирует весь бизнес вокруг одного или нескольких связанных рынков. Поставщики автомобильных деталей верхнего уровня попадают в эту категорию, но и множество других компаний тоже. Менее известным примером могут быть контрактные производители, посвященные индустрии игровых автоматов.

Последняя и самая распространенная бизнес-модель — это цех по изготовлению металлоконструкций. Это швейцарский армейский нож отрасли. Их главные заботы — быстрое реагирование и сокращение цикла от заказа до отправки.

Измерение общего времени производства, от приемного дока до отгрузочного дока, полезно для любого производителя, но оно может быть особенно критически важным для цеха. Допустим, вы прикрепляете лист бумаги к листу необработанного материала, когда он поступает в дверь. Бумага следует за этим листом, пока он режется, сгибается, сваривается, отделывается, упаковывается и отправляется. Чем меньше времени требуется этой бумаге, чтобы пройти через цех, тем более отзывчивым является бизнес и тем более конкурентоспособным может быть цех.

Теперь представьте себе то же самое упражнение на заводе-изготовителе оригинального оборудования. Бумага проходит через резку, гибку и сварку, затем отправляется на склад готовой продукции. Когда клиенты покупают продукт, готовый товар покидает склад, что завершает цикл. Теперь представьте, что завод-изготовитель оригинального оборудования наращивает свои производственные мощности, но при этом спрос клиентов на продукт не меняется. Материал быстрее перемещается по заводу, а затем оказывается в готовых товарах. Несмотря на возросшую производственную мощность, общий цикл производства не изменился.

Это не означает, что OEM-производителям никогда не придется увеличивать производственные мощности. Однако любое решение о покупке лазерной режущей машины (или другого оборудования) принимается на основе продуктов, которые они производят или могут производить в будущем. Другими словами, их продукция генерирует доход, а не производственные мощности.

Контрактные производители (то есть контрактные изготовители) не продают продукцию, но они также не продают и чистую производственную мощность по металлу. Они продают надежные производственные партнерства, и ожидания, которые поддерживают эти партнерства, определяют, какой вкус у контрактного производителя. Некоторые контрактные изготовители могут развиваться, чтобы обслуживать одного или узкую группу схожих клиентов — опять же, как тот контрактный производитель, который занимается игровыми автоматами. Другой контрактный изготовитель может обслуживать различные рынки. У него будет несколько потоков создания ценности, предназначенных для его крупнейших клиентов, но другие области завода могут обрабатывать широкий спектр повторных заказов на основе типа материала, уровня качества или какой-либо другой метрики.

Представьте себе измерение общего времени производства в среде контрактного производства. Вы прикрепляете лист бумаги к сырью, которое затем проходит через цех и отправляется заказчику. В качестве альтернативы работа может некоторое время находиться на складе готовой продукции производителя, откуда клиенты берут ее по принципу Канбан. Клиент, извлекающий запас из готовой продукции, заставляет производителя пополнить запас.

Теперь представьте, что контрактный производитель увеличивает производственные мощности. Это сокращает время, которое бумага проводит в цехе, и открывает двери для продавцов, чтобы продавать возможности компании по изготовлению металлоконструкций другим клиентам, которые (как они надеются) станут будущими производственными партнерами. Увеличение производственных мощностей для поддержки быстрого и надежного реагирования также может означать, что для существующих клиентов контрактному производителю требуется меньше буфера запасов готовой продукции.

Таким образом, для контрактного производителя увеличение мощности может увеличить доход, но только если эта мощность помогает компании обслуживать определенный круг клиентов. Чем лучше подходит клиент, тем больше вероятность, что он станет производственным партнером.

Подумайте об этих типах производителей — OEM, контрактный производитель и цех по изготовлению деталей — как о трех ингредиентах, которые составляют «рецепт» бизнес-модели производителя. Некоторые производители используют только один ингредиент; другие — два или три. Это особенно верно в отношении цехов по изготовлению деталей и контрактных производителей. В конце концов, успешный цех по изготовлению деталей часто вырастает в контрактного производителя, и некоторые области бизнеса контрактного производителя — например, прототип или быстродействующая ячейка — могут по-прежнему работать так же, как цех по изготовлению деталей, которым он был раньше.

Более того, кустарный цех может разрабатывать собственную линейку продукции, в то время как OEM может продавать излишки производственных мощностей как кустарный цех. Оба варианта могут быть хорошими, если они основаны на запланированной стратегии.

Например, цех может запустить линию продукции для сглаживания сильно меняющегося спроса. Если, скажем, гнездо лазерной резки не может быть заполнено текущими заказами, цех может использовать детали-заполнители для пополнения запасов для своих собственных продуктов. Фактически, по мере того, как оборудование становится более производительным, эта гибридная модель цеха-производственной линии становится еще более жизнеспособной. Производителю с лазером сверхвысокой мощности, возможно, не придется беспокоиться о том, что цех и производственные области бизнеса борются за мощность лазерной резки, даже в часы пик.

Аналогично, OEM может запустить подразделение по производству изделий для продажи избыточных производственных мощностей. Однако в этом случае запуск цеха в идеале должен быть частью запланированной стратегии OEM, а не просто реакцией на неудачные инвестиции в оборудование. Покупка 15-киловаттного волоконного лазера может дать некоторым OEM-производителям больше возможностей лазерной резки, чем им когда-либо понадобится, поэтому они начинают продавать эти избыточные мощности. К сожалению, весь производственный завод рассчитан на выпуск узкого ассортимента продукции. Добавление в эту среду высокоизменяющейся работы цеха может привести к серьезным неэффективностям.

Ресурсы

У производителя есть пять категорий доступных ресурсов. Первая — это его объекты, которые включают размер цеха, доступное неиспользуемое пространство и то, насколько эффективно используется все пространство. Также обратите внимание, что одним из самых упускаемых из виду аспектов здесь является обработка материалов. Можно ли обрабатывать сырье и поток продукции с помощью существующего оборудования?

Второе — это персонал. Каковы их навыки? Как они обучаются и насколько хорошо документируются их знания? Кто скоро выйдет на пенсию? Насколько эффективно организация может заполнять вакансии, нанимать и развивать таланты? Насколько они опытны в лазерной резке по сравнению со смежными процессами, такими как штамповка? Независимо от того, насколько они мощные, для управления хорошими станками для лазерной резки требуются хорошие люди.

Третий ресурс, тесно связанный со вторым, — доступные часы. Сколько смен работают люди, и может ли магазин добавить больше смен, если это необходимо? И наоборот, может ли компания, которая увеличивает производительность, производить то, что ей нужно, всего за одну смену и исключить необходимость во второй смене?

Четвертый ресурс — это оборудование, которое включает в себя то, как компания измеряет свою эффективность и расходы на техническое обслуживание. Пятый ресурс включает в себя внешние ресурсы. Сюда входят отношения цеха с другими производителями, которые могли бы справиться с перегрузкой (влияя на то, как операция может справиться с пиками спроса), а также с внешними поставщиками услуг, такими как порошковые покрытия и гальванопокрытия. Увеличение мощности лазерной резки может быть эффективным только в том случае, если большая часть работы должна быть передана внешним поставщикам услуг, которые не имеют возможности справиться с возросшим объемом.

Подумайте о каждой из этих пяти областей ресурсов как о ручках для «настройки» на требования клиентского состава. Магазин с небольшим пространством, но с доступной рабочей силой для денестинга и последующих операций может инвестировать в несколько сверхмощных лазеров для подачи формовки, сварки и окончательной сборки, которые могут расширяться до нескольких смен в периоды пикового спроса.

Если дополнительные смены невозможны, эти мощные лазеры могут иметь смысл, если в цехе есть здоровая доза работы по лазерной резке «только плоских деталей». При дополнительных инвестициях в автоматизацию лазеры могли бы работать без присмотра в выходные дни и отправлять детали клиентам первым делом в понедельник утром. С другой стороны, если спрос требует ресурсов для последующей обработки, которые просто отсутствуют, простое добавление мощности лазерной резки не будет эффективным использованием ресурсов.

Тем не менее, определение «эффективного использования ресурсов» зависит от состава клиентов и бизнес-модели производителя. Контрактный производитель, который режет в основном материал 10-го калибра и тоньше, может запустить 15-киловаттный волоконный лазер в понедельник утром и закончить работу на целую неделю к обеду. Это не очень эффективное использование ресурсов, по крайней мере для контрактного производителя.

В качестве альтернативы, эта же ситуация может открыть большие возможности для мастерской. Успех мастерской больше зависит от немедленно доступных мощностей и меньше от использования мощностей. 15-киловаттный лазер может не работать непрерывно в мастерской. Но пока мощности остаются доступными — то есть система может включиться в действие и производить детали в мгновение ока — этот мощный лазер может помочь мастерской быстро реагировать. Это увеличивает денежный поток и одновременно делает мастерскую более конкурентоспособной.

Возможности

Они включают в себя цепочку этапов производства от заказа до поставки — смету, проектирование, вырубку, гибку, сварку, покраску, сборку и доставку — а также характер деталей и узлов, проходящих через эти этапы. Здесь помогает целостный взгляд. Как заказы поступают в дверь? Как система планирования ресурсов предприятия (ERP) представляет их и какие шаги предпринимаются для отправки этих заказов на производство? Последнее, что хочет производитель, — это операционная точка застоя в обработке заказов и проектировании, прежде чем детали попадут на первичную операцию резки.

Процессы ниже по течению тоже имеют значение. Допустим, производитель модернизирует свои мощности лазерной резки, а затем отправляет детали ниже по течению. Все кажется хорошо, пока они не доходят до процесса пакетной порошковой окраски, общего ресурса и слишком частого узкого места. Чтобы действительно увеличить пропускную способность и извлечь максимальную выгоду из инвестиций в лазерную резку и другое оборудование выше по течению, операции должны устранить узкие места ниже по течению. В текущем примере непрерывная линия порошковой окраски с предварительной обработкой может быть хорошей инвестицией, если она устраняет узкую точку.

Тем не менее, узкие места не следует изучать, не принимая во внимание общую картину. Именно здесь в игру вступают маршруты работ и диаграммы спагетти. Допустим, у контрактного изготовителя есть основная производственная зона с пятью лазерами, питающими 20 листогибочных прессов и 25 сварочных станций. Это дает работам несколько полос для движения к финишной черте. В отдельной зоне у него есть поток создания ценности, выделенный для одного клиента, который требует, чтобы продукция была изготовлена и обработана определенным образом. У каждой зоны есть различные потребности в вырубке. Поток создания ценности, выделенный для клиента, отлично работает с двумя маломощными лазерными режущими центрами. Линия сбалансирована, и контрактный изготовитель способен поддерживать надежную поставку. Увеличение мощности лазерной резки там было бы пустой тратой.

Но что насчет основной производственной зоны? Сверхмощный лазер там мог бы дать операции достаточно избыточной мощности, чтобы гарантировать, что остальная часть завода никогда не будет голодать без работы. В качестве альтернативы операция (принимая во внимание имеющиеся ресурсы для обслуживания) могла бы решить сократить количество имеющихся у нее центров лазерной резки с пяти до четырех.

В другом сценарии инвестирование в более низкую мощность лазера может лучше подойти для операции, в зависимости от ассортимента продукции, особенно при рассмотрении ресурсов, необходимых для удаления листов. Фактически, полезно думать о лазерной резке и удалении как об одном процессе. В конце концов, лазерная резка на самом деле не завершена, пока она не станет доступной и не будет представлена для последующих операций.

Представьте себе тонкий лист, вложенный всего в несколько больших прямоугольных деталей — слишком больших для того, чтобы с ними было удобно работать. В этом случае маломощный лазер может резать достаточно быстро, чтобы успевать за автоматизированным сортировщиком деталей. Увеличение мощности лазера в этой схеме может не помочь, поскольку автоматизация не сможет справляться. То же самое было бы верно, даже если бы цех полагался на ручную выемку. И да, как часть гибкой производственной системы, эти детали можно было бы перемещать обратно в башню хранения, но кому-то в конечном итоге нужно было бы выемку этих деталей.

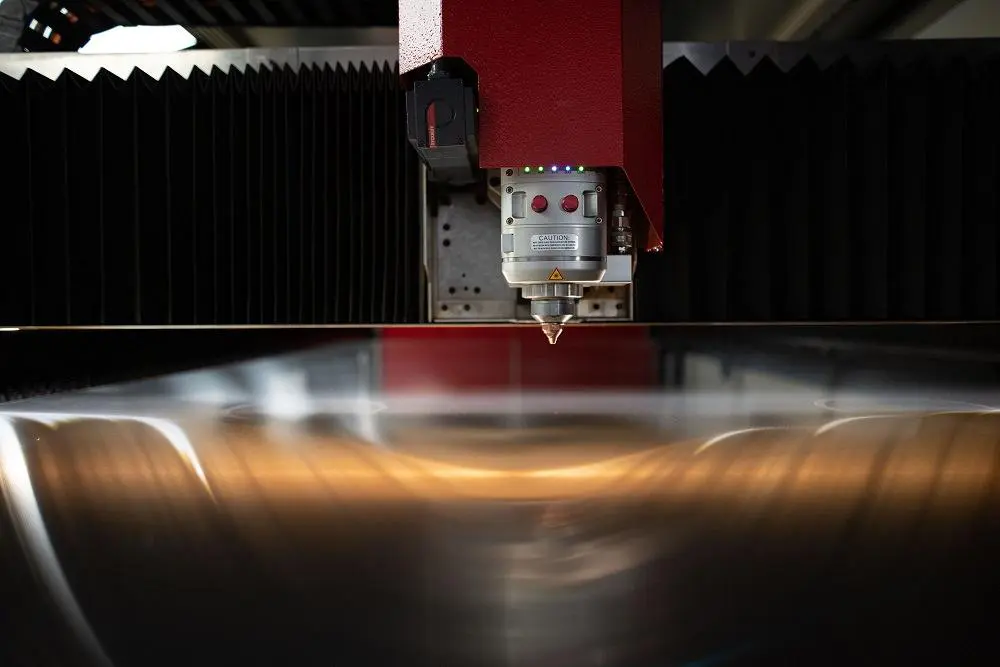

Другая смесь деталей полностью меняет ситуацию. Рассмотрим операцию, в которой большинство гнезд состоит из средних и мелких деталей. В этом случае лазеру меньшей мощности может потребоваться значительное время для резки всех этих периметров деталей. У извлекателей деталей более чем достаточно времени для сортировки деталей. Однако сверхмощный лазер может значительно сократить время обработки, например, для углеродистой стали толщиной от 0,25 до 0,5 дюймов. Ручные сортировщики деталей наверняка будут заняты, и для этой области может потребоваться несколько дополнительных людей, но они, вероятно, не будут перегружены.

Вот здесь, наконец, в игру вступают сорт и толщина материала. Допустим, что 80% работы цеха включает резку алюминия 16-го калибра. Они обнаружили, что разница в скорости между 8-кВт и 15-кВт системами незначительна, так зачем же вкладывать средства в 15-кВт систему?

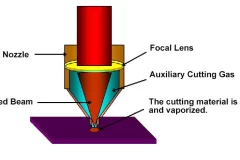

Тем не менее, избегайте рассматривать скорость резки изолированно. Вспомогательный газ также имеет значение. Рассмотрим операцию, которая режет много 0,5-дюймовой углеродистой стали. Традиционно это была бы лазерная резка с использованием кислорода в качестве вспомогательного газа, что означало бы, что детали, вероятно, должны были бы пройти вторичный процесс для удаления оксидного слоя. Однако сегодня мощные лазеры могут резать такие детали либо прямым азотом, либо даже ультрасухим воздухом, производя заготовки с кромкой без оксида. Резать на несколько дюймов больше в минуту приятно, но исключить всю вторичную операцию еще лучше.

Когда дело доходит до резки очень толстого материала, от 1 до 1,25 дюйма, рассмотрите рынок для таких деталей. Толстая лазерная резка пластин может выглядеть необычайно круто на выставочной площадке, но поймите, что такая резка пластин — это специализированная ниша. Операции лазерной резки тяжелых пластин существуют, но они преуспевают, выходя на рынки, которые никогда не рассматривали лазерную резку как вариант. Во-первых, стол лазера должен быть спроектирован для работы с такими тяжелыми пластинами. Во-вторых, эта операция по большей части будет конкурировать с плазменной резкой высокой четкости, менее дорогим и зачастую более подходящим процессом.

Эксплуатационные расходы

К ним относятся обычные подозреваемые, такие как расходы на объекты, обслуживание оборудования, расходы на персонал и расходы на внешние услуги. Имеет ли смысл вертикальная интеграция, например, перенос порошковой окраски или других ранее переданных на аутсорсинг процессов в собственные?

Менее обычные подозреваемые также выходят на сцену, включая потребление электроэнергии. Магазин в районе с дорогой электроэнергией может иметь другую стратегию инвестиций в оборудование, особенно когда речь идет о вспомогательном газе. В районах с низкой стоимостью энергии системы генерации азота могут иметь большой смысл, но по мере роста стоимости за киловатт-час оптовый азот начинает выглядеть намного привлекательнее.

Рассмотрим один магазин в Сан-Хосе, Калифорния, и другой в Спокане, Вашингтон. В Сан-Хосе общая стоимость помещения за квадратный фут настолько высока, что магазин не добавляет оборудование; он заменяет оборудование. Добавление к зданию просто слишком дорого. Предприятию необходимо выжать всю возможную ценность из каждого имеющегося квадратного фута и получить больше из каждого потребляемого предприятием ватта. Между тем, у магазина в Спокане есть пространство, и он может позволить себе добавить несколько лазеров, что, в свою очередь, повлияет на то, какой тип лазеров лучше всего подойдет для этого предприятия.

Гибкое будущее

После анализа общей картины — ваших клиентов, ресурсов, возможностей и эксплуатационных расходов — вы готовы выяснить, какая лазерная система лучше всего подходит для вашей работы. Это включает не только уровень мощности, но и уровень автоматизации.

Однако одна из проблем заключается в том, что бизнес-модели развиваются, требования клиентов меняются, а технологии развиваются быстрее, чем когда-либо. Волоконный лазер дал отрасли мощный двигатель; теперь достижения в области приводов, серводвигателей, режущих головок и сопел найдут новые способы извлечь максимальную пользу из этого двигателя.

Модульность станет более важной. Производители смогут не только добавлять башни и автоматизацию к существующим лазерам, но и менять источники лазерного света, а не всю машину. Замена может происходить за одну смену, а не в течение нескольких дней или недель.

Допустим, производителю нужно заменить несколько старых CO2-лазеров. Это по-прежнему в первую очередь цех по изготовлению изделий, поэтому он выбирает универсальный швейцарский армейский нож с волоконным лазером мощностью 10 кВт. Производство растет, и для удовлетворения потребностей добавляет башню к 10-киловаттному лазеру. По мере развития бизнеса его потребности меняются. Цех обнаруживает, что все больше внимания уделяется 10-калибровому и более тонкому материалу. Фактически, ему действительно нужно отделить работу с 10-калибровым лазером от остальной работы, чтобы соответствовать требованиям по времени цикла.

Поэтому он инвестирует в волоконный лазер мощностью 5 кВт, более чем достаточно мощный для обработки гнезд деталей среднего размера из 10-го калибра, большинство из которых не имеют внутренних особенностей, требующих много времени, или сложных контуров. Дело в том, что смесь 10-го калибра и более тонких деталей созрела для автоматизации. Между тем, автоматизированный лазер мощностью 10 кВт, вечный швейцарский армейский нож, стал больше подходить для обработки динамических гнезд для ряда мелкосерийных работ — «длинного хвоста» ассортимента продукции магазина.

В чем решение? Вот где в игру вступает модульность. Автоматизация удаляется из 10-киловаттного лазера и помещается в 5-киловаттную систему. 5-киловаттная система теперь управляет основными, многократно заказываемыми деталями цеха. Между тем, 10-киловаттная становится машиной быстрого реагирования производителя, где заказ может быть загружен, разрезан, разложен и отправлен в течение нескольких часов.

Такая модульность станет еще более важной в ближайшие годы. Технологии будут развиваться по мере развития производителей, по мере того, как они перерастают из цеха по изготовлению изделий на заказ в контрактного производителя, по мере запуска ими линеек продукции, по мере переориентации своего бизнеса на использование новых возможностей. По мере изменения бизнеса по изготовлению прецизионных изделий из металла лазерная резка — основная технология, которая сформировала современную отрасль прецизионных изделий из листового металла — будет меняться вместе с ней.

Подводя итог, выбираем правильный мощность лазерной резки включает оценку требований к материалам, производственных целей, соображений качества, факторов стоимости и будущей масштабируемости. Тщательно оценивая эти факторы и консультируясь с профессионалами отрасли, производители металлоконструкций могут принимать обоснованные решения для обеспечения эффективных и результативных операций лазерной резки.