А V-образный паз, также известный как станок для обработки V-образных канавок или Фреза для V-образных канавок, — это специализированный инструмент, используемый в работе с листовым металлом для создания точных V-образных канавок или выемок на поверхности металлического листа. Эти канавки обычно используются для различных целей, таких как гибка, складывание, сварка или в декоративных целях.

Изготовление листового металла является важным аспектом механической обработки, особенно в таких отраслях, как авиация, бытовая техника, автомобилестроение, лифтостроение и др. Детали из листового металла широко используются в этих отраслях.

Гибка является одним из важнейших процессов при изготовлении листового металла и считается единым процессом формовки.

Техника V-образной канавки

Качество процесса гибки существенно влияет на размер и внешний вид конечного изделия.

Поэтому обеспечение формообразующих размеров и углов заготовки в процессе гибки является важнейшей областью исследований в области технологии гибки.

По мере развития экономики и повышения уровня жизни людей их чувственные потребности становятся более возвышенными.

Чем сложнее форма декора из металлических листов, тем больше она отражает уровень мастерства дизайнера и модный стиль, тем самым привлекая внимание большинства покупателей.

Кроме того, заготовка должна соответствовать техническим требованиям, таким как минимальный радиус дуги окружности на кромке гиба, отсутствие следов гиба на поверхности и отсутствие вмятин на декоративной поверхности.

Традиционный листогибочный пресс перестал соответствовать определенным техническим требованиям, что привело к появлению технологии гибки канавок в листовом металле.

В данной статье рассматриваются особенности техники проточки канавок, методы проточки канавок в листовом металле, а также способы обеспечения точности размеров и углов в процессе гибки.

Традиционные методы гибки и их ограничения

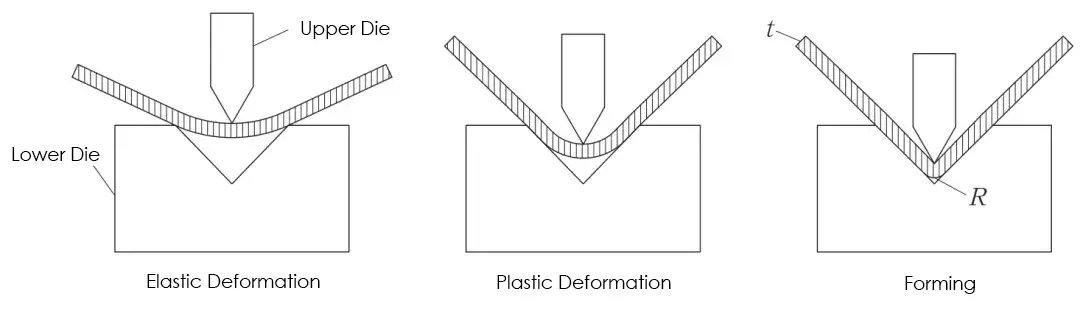

Традиционный метод гибки при изготовлении листового металла заключается в использовании давления верхнего и нижнего штампов листогибочного пресса.

Листовой металл сгибается через отверстие нижнего штампа и верхнюю кромку верхнего штампа.

Металлическая пластина претерпевает трансформацию из упругой деформации в пластическую деформацию.

Угол изгиба определяется глубиной погружения верхнего штампа в нижний штамп, а радиус изгиба (R) должен быть больше или равен толщине пластины (t), как показано на рисунке 1.

Однако текущие требования к форме заготовки становятся все более высокими. Для некоторых деталей сложной формы (как показано на рисунке 2) традиционные методы гибки недостаточны, и традиционный метод не позволяет контролировать радиус изгиба, что затрудняет выполнение технических требований к гибке без вдавливания.

В результате появилась новая технология гибки, называемая гибкой канавками.

Характеристики гибки пазов

Давайте начнем с определения того, что такое изгиб канавки.

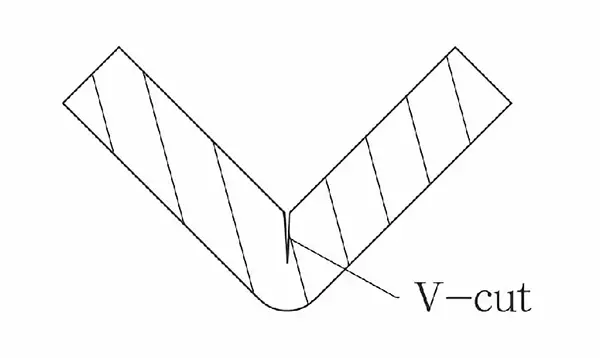

Гибка пазами — это метод, при котором с помощью пазового станка на листовом металле, который необходимо согнуть, создается линия V-образного паза, а затем он изгибается на листогибочном прессе в соответствии с определенными требованиями.

Основные характеристики процесса гибки пазов следующие:

Малый радиус дуги и отсутствие следов изгиба на заготовке

Максимальный радиус дуги кромки заготовки прямо пропорционален толщине пластины после гибки. Чем толще пластина, тем больше радиус дуги.

Однако после V-образной проточки металлического листа остаточная толщина становится вдвое меньше первоначальной или даже меньше. Это значительно уменьшает радиус дуги после гибки.

Кроме того, уменьшенная толщина в месте изгиба после проточки снижает силу деформации при изгибе, что не влияет на область разгибания. Это приводит к отсутствию следов изгиба на поверхности заготовки после гибки.

Эта технология позволяет удовлетворить технические требования, касающиеся малого радиуса дуги, отсутствия следов изгиба и вмятин на декоративных поверхностях в помещениях высокого класса, таких как отели, банки, торговые центры и аэропорты.

Уменьшение усилия, необходимого для гибки листа на листогибочном прессе

В процессе гибки, требуемая сила для гибки листового металла пропорциональна его толщине. Чем толще листовой металл, тем больше требуемая сила гибки и тем большее усилие требуется на листогибочном прессе.

Однако, путем канавки изгибаемой части металлической пластины перед изгибом, остаточная толщина значительно уменьшается. Это уменьшение толщины соответственно уменьшает требуемое усилие изгиба, позволяя изгибать пластину на гибочном станке с меньшим тоннажем.

Это не только снижает стоимость оборудования, но и экономит энергию и пространство.

Гибка деталей сложной формы и контроль упругости

Деталь, показанную на рисунке 2, невозможно согнуть и придать ей форму на стандартном гибочном станке, но это можно сделать вручную, предварительно сделав V-образную канавку в точке изгиба.

Кроме того, контролируя остаточную толщину листа, можно управлять силой и углом пружинения.

Если остаточную толщину пластины после проточки поддерживать на уровне около 0,3 мм, угол упругого последействия можно значительно уменьшить, и упругим последействием можно будет по сути пренебречь.

Метод V-образной проточки

При производстве листового металла портальный строгальный станок и станок для выборки пазов в листовом металле обычно используются для создания V-образных пазов в листе металла.

Горизонтальный V-образный пазовый станок с ЧПУ RGHK-1500×4000

Поместите изогнутую пластину в пазовый станок для выравнивания и введите толщину пластины для автоматической проточки канавок.

В процессе проточки пазов следует обратить внимание на следующие два аспекта.

Глубина канавки и остаточная толщина

При заданной толщине пластины глубина канавки и остаточная толщина имеют соответствующую взаимосвязь.

В соответствии с требованиями технологии гибки задается значение остаточной толщины, которое по умолчанию обычно составляет 0,8 мм и не должно быть меньше 0,3 мм как минимум.

Затем в зависимости от толщины пластины задается количество и глубина канавок.

Чтобы предотвратить образование заусенцев и защитить ножи, подача ножей не должна быть чрезмерной.

Обычно глубина первой канавки не может превышать 0,8 мм, а процесс канавки должен выполняться не менее чем за два прохода. Один проход нецелесообразен.

Например, при проточке канавок на листе нержавеющей стали толщиной 1,2 мм остаточная толщина после проточки составляет 0,5 мм.

Если первая подача при прорезании канавок установлена на уровне 0,5 мм, а вторая подача при прорезании канавок — на уровне 0,2 мм, то остаточная толщина листа составит 0,5 мм с минимальным количеством заусенцев, как показано на рисунке 3.

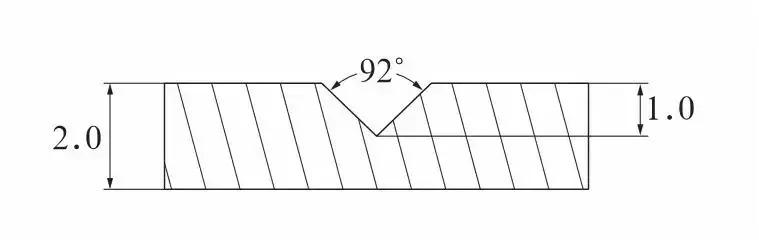

Установка угла наклона канавки

Из процесса гибки известно, что листовой металл в процессе гибки испытывает различную степень упругой деформации, что приводит к отклонениям угла гибки.

Процесс прорезания V-образных канавок может быть выполнен надлежащим образом, если обеспечить соответствие угла прорезания канавок требуемому углу изгиба заготовки.

Обычно угол V-образной канавки на 1–2° больше угла изгиба.

Например, при гибке заготовки под углом 90° угол V-образной канавки можно установить равным 92° (см. рисунок 4).

Таким образом, можно эффективно устранить угловую погрешность, вызванную пружинением во время гибки (см. рисунок 5).

Выбор канавочных ножей и настройка их количества

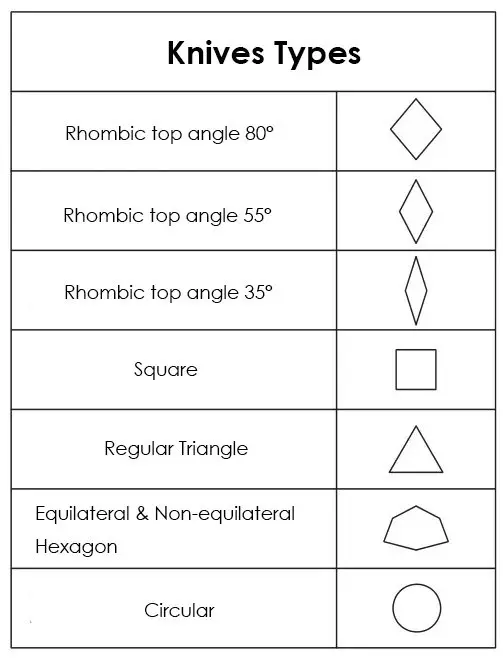

Типы и выбор канавочных ножей

Типы канавочных ножей в основном подразделяются на ромбические канавочные ножи с верхним углом, квадратные канавочные ножи, треугольные канавочные ножи и круглые канавочные ножи и т. д. (см. рисунок 6).

Подходящие ножи можно выбрать в зависимости от формы и угла V-образной канавки.

При формировании стандартного V-образного паза угол наклона ножей должен быть меньше угла V-образного паза.

Например, если угол V-образной канавки составляет от 45° до 60°, следует использовать ромбические ножи с углом при вершине 35°.

Для прорезки V-образных канавок под углом от 60° до 80° предпочтительными являются треугольные ножи.

При прорезке V-образных канавок под углом от 80° до 90° следует использовать ромбические ножи с углом при вершине 80°.

Если угол V-образной канавки превышает 90°, рекомендуется использовать квадратные ножи.

Кроме того, для прорезания канавок круглой формы следует использовать дисковые ножи.

Установка количества ножей

При прорезке длинных листов металла с большой глубиной постоянное использование только одного ножа может привести к повреждению из-за чрезмерного нагрева. Это также может привести к плохому качеству прорезки, увеличению заусенцев и другим проблемам.

Например, при прорезании канавок на пластине из нержавеющей стали длиной 2 м и глубиной 2 мм установка начальной подачи ножа на 0,5 мм и непрерывная прорезка канавок приведут к тому, что нож будет выделять много тепла и станет мягким, что приведет к снижению качества прорезки канавок после 1,5 м и увеличению размера заусенцев.

Если величина подачи ножа установлена на уровне 0,2 мм, для обработки листа металла толщиной 2 мм потребуется 10 циклов проточки, что существенно влияет на эффективность производства.

Поэтому при прорезке канавок на более длинных пластинах важно учитывать не только величину подачи ножей, но и количество ножей, работающих одновременно.

Обычно одновременно используют от 3 до 4 ножей (см. рисунок 7).

Каждый нож имеет немного разную величину подачи, например, если первая подача составляет 5 мм, то вторая, третья и четвертая подачи составляют 7 мм, 9 мм и 11 мм соответственно.

Это не только обеспечивает качество прорезки пазов, но и повышает эффективность работы.

Как избежать отклонения угла изгиба и размера

В процессе гибки качество гибки во многом зависит от двух важнейших параметров: угла гибки и размера.

Для обеспечения точного размера и угла изгиба следует учитывать следующие соображения:

(1) Если верхний пуансон и нижняя матрица не выровнены, это приведет к ошибкам в размере гибки. Чтобы предотвратить это, верхнюю и нижнюю матрицы следует центрировать перед гибкой.

(2) Относительное положение пластины и нижнего штампа может измениться после перемещения заднего стопора влево или вправо, что повлияет на размер гибки. Чтобы решить эту проблему, расстояние между положениями заднего стопора следует повторно измерить перед гибкой.

(3) Отсутствие параллельности между заготовкой и нижним штампом вызовет отскок во время гибки и повлияет на угол гибки. Параллельность следует измерить и отрегулировать перед гибкой.

(4) Если угол первого изгиба недостаточен, это повлияет на последующий изгиб. Накопление ошибок изгиба приведет к увеличению ошибки размера и угла формовки заготовки. Поэтому крайне важно обеспечить точность каждого изгиба.

(5) При гибке размер V-образного отверстия в нижнем штампе обратно пропорционален силе гибки. При обработке металлических пластин разной толщины следует выбирать соответствующее V-образное отверстие нижнего штампа на основе правил. Обычно наилучшим выбором является 6-8-кратная толщина пластины.

(6) При гибке заготовки на листогибочном прессе после прорезания V-образных канавок необходимо следить за тем, чтобы верхняя неоднозначная кромка, V-образная нижняя кромка заготовки и V-образная нижняя кромка нижнего штампа находились на одной вертикальной поверхности.

⑺ При гибке заготовки после проточки угол верхнего штампа следует контролировать на уровне около 84°, чтобы избежать защемления.

Расчет длины развертки листового металла

Полагаю, большинство из вас уже знакомы с расчетом длины развертки перед прорезанием пазов.

Но знаете ли вы, как рассчитать длину развертки после проточки?

Позвольте мне продемонстрировать это на примере.

На рисунке ниже показаны размеры каждой кромки заготовки. Толщина листового металла составляет 3 мм.

Расчет длины развертки листового металла после проточки

Изгиб после проточки:

Если заказчик запрашивает меньший радиус и остаточная толщина листа составляет 0,5 мм, то длина развертки L = (40-0,5) + (30-2×0,5) + (30-2×0,5) + (10-0,5) = 107 мм.

Прямая гибка без проточки:

Если гибка выполняется без проточки и выбран коэффициент К 0,25, то длина развертки L = (40-3+0,25) + (30-6+2×0,25) + (30-6+2×0,25) + (10-3+0,25) = 93,5 мм.

Заключение

Проточка канавок — это новый тип технологии гибки, который был выбран рынком.

Для производства высококачественной продукции необходимо владеть различными технологиями обработки.

Постоянное изучение и внедрение новых технологий имеет решающее значение для производства еще более качественной продукции.