Оглавление

Лазерные резаки являются эффективным и универсальным классом станков с числовым программным управлением. Они используются практически во всех отраслях промышленности для высокопроизводительной, точной резки, гравировки и маркировки — от домашнего использования для резки картона/бумаги до судостроения и тяжелого машиностроения. Они применяют хорошо коллимированное и плотно сфокусированное лазерное излучение для прокалывания или гравировки материалов с точностью, контролируемой ЧПУ, и высокой производительностью. Существует несколько типов лазеров, обычно используемых при лазерной резке, каждый из которых имеет свои особые характеристики и области применения, что делает его подходящим для выбранных рыночных ниш.

В оборудовании для лазерной резки используются четыре основных типа лазеров с огромным диапазоном мощностей: от нескольких мВт до 100+ кВт. Разнообразие длин волн излучения делает их подходящими для определенных типов материалов. Существуют также эксплуатационные факторы, которые делают некоторые типы лазеров особенно хорошо приспособленными к ограниченным секторам рынка, при этом ни одно решение не является универсальным.

4 распространенных типа лазерных резаков

Волоконный лазерный резак

Волоконные лазерные резаки используются в основном для резки и гравировки металлических деталей. Они обладают рядом преимуществ по сравнению с другими типами лазеров, что делает их логичным выбором в промышленных приложениях.

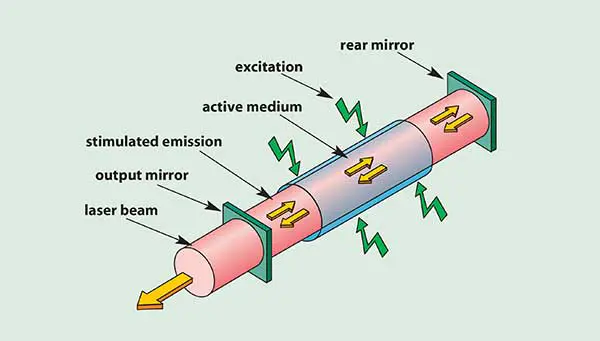

Волоконные лазеры получили свое название от химически легированного оптического волокна, используемого для возбуждения лазерной генерации и подачи энергии в точку реза. Источник лазера начинается с праймерного лазера, обычно диодного типа, который инжектирует маломощный луч в волокно. Затем этот луч усиливается в оптическом волокне, которое легировано редкоземельными элементами, такими как иттербий (Yb) или эрбий (Er). Процесс легирования заставляет волокно действовать как усиливающая среда, усиливая лазерный луч путем каскадных возбуждений/излучений.

Волоконные лазеры излучают длину волны в ближнем инфракрасном спектре, около 1,06 мкм. Эта длина волны полностью поглощается металлами, что делает волоконные лазеры особенно подходящими для резки и гравировки этого класса материалов, даже «проблемных» отражающих металлов.

Одним из особых преимуществ волоконных лазеров является исключительное качество луча. Именно это качество луча определяет способность лазера обеспечивать высокофокусированное излучение, а следовательно, меньшую и более точную траекторию реза и более высокую удельную энергию (энергию на единицу площади). Это также приводит к меньшей расходимости луча, что позволяет делать меньшие разрезы при увеличении толщины мишени.

Волоконные лазеры известны тем, что обеспечивают более высокую скорость резки и производительность. Это также способствует более низкому энергопотреблению по сравнению с другими типами лазеров. Волоконные лазеры, как правило, оптимизированы для резки металлов, включая: нержавеющую сталь, углеродистую сталь, алюминий, медь, латунь и различные сплавы. Они не так эффективны для резки неметаллических материалов, таких как дерево, акрил или пластик, которые более эффективно режутся CO2-лазерами. Волоконные лазеры с более высокими уровнями мощности также могут эффективно обрабатывать более толстые металлы.

Волоконные лазеры обладают элегантной, простой и прочной конструкцией и почти твердотельной характеристикой. Это приводит к уменьшению требований к обслуживанию по сравнению с другими классификациями лазеров. Отсутствие зеркал и некоторых более деликатных фокальных компонентов сводит к минимуму проблемы выравнивания, улучшает качество луча и увеличивает срок службы. Некоторые модели способны обеспечить десятки тысяч часов использования, прежде чем потребуют значительного обслуживания.

Волоконные лазеры во многих отношениях являются оптимальным выбором для задач резки/абляции и гравировки металла. Основные факторы, укрепляющие их коммерческую жизнеспособность, включают: обеспечение высокой производительности, выдающейся точности, эксплуатационных и Энергоэффективность и низкие эксплуатационные расходы. Их возможности делают их предпочтительным инструментом в различных отраслях промышленности, включая автомобилестроение, аэрокосмическую промышленность, электронику и производство, где точная и эффективная обработка металла имеет решающее значение.

CO2-лазеры

Несмотря на то, что CO2-лазеры являются самыми ранними коммерчески эксплуатируемыми устройствами, они по-прежнему очень широко используются в этом секторе. Они выигрывают от более низких CAPEX (хотя более высоких OPEX) и высокой степени универсальности/применимости материалов. Они особенно подходят для обработки неметаллических материалов с умеренной точностью и эффективностью. Они также считаются жизнеспособными во многих приложениях резки металла. Для обработки металла спектр поглощения неблагоприятен, но различные, широко используемые обходные пути могут способствовать лучшей функциональности.

Лазеры CO2 представляют собой газовые возбуждающие устройства, которые используют смесь углекислого газа (CO2), азота (N2) и гелия (He) для создания лазерного луча в каскадной последовательности энергии. Источник лазера обычно состоит из ксеноновой импульсной трубки или аналогичного устройства, которое возбуждается электрическим разрядом для инициирования процесса стимулированного излучения. Этот процесс характеризуется тремя различными энергетическими переходами, только последний из которых включает в себя испускание фотона. Молекулы N2 поднимаются до более высокого энергетического состояния, которое они затем передают молекулам CO2, которые испускают фотоны, теряя свою энергию эксцизии при столкновении с атомами He.

Этот класс излучает около 10,6 мкм в дальнем инфракрасном спектре. Эта длина волны сильно поглощается органическими материалами, такими как дерево, пластик, кожа, различные ткани, бумага и некоторые неметаллические композиты, что приводит к высокоэффективной, чистой и точной резке.

Они имеют более низкое качество луча по сравнению с волоконными лазерами, что означает, что лазерный луч менее сфокусирован. Это побочный продукт относительной оптической сложности устройств, а также неотъемлемая часть системы газовой эмиссии. Однако достижения в технологии CO2-лазеров улучшили качество луча в течение длительного срока службы технологии. Луч обычно генерирует больший размер пятна и более высокую расходимость, чем другие системы, что может заметно повлиять на точность разрезов.

Лазеры CO2 широко распространены из-за своей универсальности, относительно низкой стоимости покупки и более высокой потребляемой мощности на ватт резки. Они могут быть значительно медленнее при резке толстых металлических материалов, чем волоконные лазеры. Для неметаллических материалов они могут обеспечить превосходную скорость резки, что делает их подходящими для сложных конструкций и широкого спектра применений. Лазеры CO2 требуют большего обслуживания, чем волоконные лазеры, из-за наличия зеркал и других оптических компонентов в их конструкции. Кроме того, первичный лазерный источник деградирует со временем использования. Им требуется регулярная очистка оптической системы и деликатная повторная юстировка для поддержания производительности.

Более подробную информацию можно найти в нашем руководстве по лазерным резакам CO2.

Лазеры Nd:YAG / Nd:YVO

Лазеры Nd:YAG (алюминиевый гранат с неодимовым присадкой) и Nd:YVO (ванадат иттрия с неодимовым присадкой) — принципиально схожие твердотельные устройства. Оба излучают в ближнем инфракрасном спектре, различающемся по среде, в которой происходит стимулированное излучение. Они наиболее применимы для резки и маркировки металлов и ограниченного ряда неметаллов.

Лазеры Nd:YAG и Nd:YVO — это тесно связанные твердотельные лазерные устройства, легированные ионами неодима. В лазерах Nd:YAG лазерной средой являются кристаллы иттрий-алюминиевого граната, легированные ионами неодима. В лазерах Nd:YVO лазерной средой являются кристаллы ванадата иттрия, аналогичным образом легированные ионами неодима. При оптической накачке (лазерным или разрядным источником) ионы неодима возбуждаются. Это приводит к излучению лазерного света, поскольку они теряют энергию возбуждения.

Эти лазеры излучают на длине волны 1,064 мкм, в то время как лазеры Nd:YVO излучают на длине волны 1,064 мкм или 1,34 мкм, в зависимости от ориентации кристалла. Эти длины волн находятся в ближнем инфракрасном диапазоне и хорошо поглощаются многими металлами, что делает эти лазеры подходящими для резки металла, гравировки и маркировки. Неодимовые лазеры обычно обладают высоким качеством луча, низкой расходимостью и малым размером пятна, что приводит к высокой удельной энергии.

Лазеры Nd:YAG и Nd:YVO эффективны для резки и обработки металлов, особенно тонких листов и высокоточных и тонколистовых материалов. Лучше всего их использовать для металлов, включая более «отражающие» материалы: нержавеющую сталь, углеродистую сталь, алюминий, латунь и медь. Они также подходят для резки керамики, пластика и некоторых композитов, но плохо подходят для резки других неметаллических материалов. Эти типы лазеров высоко ценятся за их долговечность и относительно низкие требования к обслуживанию, что улучшает время безотказной работы и коммерческую производительность. Они могут обеспечить тысячи часов работы, прежде чем потребуют капитального обслуживания.

Прямые диодные лазеры

Лазеры на прямых диодах (или просто диоды) — это тип лазерной технологии, которая использует отдельные полупроводниковые переходы для генерации лазерного света. Они все больше проникают на рынок в промышленных приложениях, включая резку, сварку и обработку поверхности. Прямой диодный лазер основан на полупроводниковых переходах, обычно изготавливаемых из арсенида галлия (GaAs). Когда к диоду прикладывается прямой ток смещения, он излучает свет посредством электролюминесценции, не требуя источника света для инициирования. Излученный свет затем направляется и фокусируется в лазерный луч оптическими элементами, которые создают резонансную полость с вынужденным излучением с полузеркалом на одном конце, через которое излучается лазерная энергия.

Диодные лазеры доступны в диапазоне длин волн, который варьируется в зависимости от выбора полупроводникового материала, легирующих примесей и конструкции резонансной полости. Наиболее распространенные длины волн для прямых диодных лазеров, используемых в резке, находятся в ближнем инфракрасном спектре, около 900–1100 нм (0,9–1,1 мкм). Альтернативные диодные системы могут излучать в синем и зеленом диапазонах длин волн. Качество луча прямых диодных лазеров может значительно различаться, хотя в целом качество луча диода улучшается с каждым поколением устройств. Качество луча часто не соответствует качеству луча волоконных лазеров или лазеров CO2.

Диодные лазеры обеспечивают превосходную энергоэффективность за счет преобразования электрической энергии в лазерный свет с малыми потерями, что несколько снижает эксплуатационные расходы. Однако их скорость резки, как правило, ниже, чем у устройств на основе волоконного или CO2-лазера, когда толщина материала больше. Прямые диодные лазеры подходят для резки различных материалов, включая металлы, пластики, композиты и некоторые неметаллические материалы. Они считаются эффективными для высокоскоростной резки или сварки тонких металлических листов, что делает их пригодными для таких отраслей, как автомобилестроение, электроника и производство листового металла. Это семейство устройств проще и надежнее по конструкции, чем большинство других типов лазеров, что приводит к более длительному сроку службы и более низким требованиям к обслуживанию. Они также имеют меньшие физические размеры и требуют меньше вспомогательных устройств, что еще больше улучшает обслуживание и пригодность для мобильных приложений.

Заключение

Это лишь несколько примеров. Выбор лазерного резака зависит от таких факторов, как разрезаемые материалы, требуемая точность и предполагаемое применение. Каждый тип лазерного резака имеет свои преимущества и ограничения, поэтому важно выбрать тот, который наилучшим образом соответствует конкретным потребностям конкретной задачи резки.