Оглавление

Введение

Краткий обзор лазерных резаков

А лазерный резак это высокоточный и высокоэффективный современный производственный инструмент. Он использует лазерный луч высокой плотности энергии в качестве теплового ресурса для точной резки материала.

Этот бесконтактный метод обработки широко применяется в различных видах металлургии и неметаллической промышленности благодаря своей исключительной точности, гибкости и адаптивности.

Системы лазерной резки управляются компьютерными программами, которые позволяют осуществлять сложное двухмерное и трехмерное быстрое прототипирование геометрических фигур, значительно повышая эффективность производства и качество продукции.

Введение в резку под углом

В процессе лазерной резки под обычной резкой обычно понимают прямые или криволинейные разрезы, перпендикулярные поверхности заготовки.

Однако с изменением технического прогресса и реальных потребностей, лазерный режущий станок имеет функцию «резки угла».

Лазерные резаки режут под углом, что означает резку материала не под прямым углом, а под углом. Эта операция позволяет не только достичь отличительных эффектов, которые традиционная резка не может реализовать, но и предлагает обновленные планы решений для сборки конструкции, сварки и оптимизации функций.

Лазерный режущий станок — это широко используемый станок, который может обеспечить точную резку. Могут ли лазерные резаки резать угол? Ответ — да.

Станок для лазерной резки может резать материал под разными углами, достигая сложных узоров и точных скосов.

Понимание лазерной резки

Объяснение процесса лазерной резки

Лазерная резка это метод, при котором лазерный луч высокой плотности воздействует на поверхность материала, заставляя его быстро плавиться, испаряться или гореть, тем самым достигая точного разделения.

Весь процесс лазерной резки можно разделить на следующие основные этапы:

Фокусировка и позиционирование: Прежде всего, лазер генерирует лазерный луч высокой интенсивности и с помощью оптических систем фокусирует его в минимальное световое пятно, точно выравнивая область резки.

Передача энергии: После фокусировки лазерный луч воздействует на поверхность материала с чрезвычайно высокой интенсивностью энергии, заставляя область поглощать энергию за очень короткое время, достигая точки плавления или даже точки кипения.

Удаление материала: При накоплении тепла материал начинает плавиться и испаряться. При этом расплав или пар выдувается из зоны резки с помощью вспомогательных газов (кислорода, азота) для формирования чистого реза.

Динамическое изготовление: Компьютерные программы, управляющие системой, своевременно регулируют положение и мощность лазерной головки в соответствии с заданной траекторией, обеспечивая постоянную и точную резку.

Типы материалов, подходящих для лазерной резки

Благодаря своей высокой точности, гибкости и широкой адаптивности технология лазерной резки получила широкое признание. Ниже приведены типичные материалы, подходящие для лазерной резки:

Металлические материалы: включая множество специальных металлов, таких как мягкая сталь, нержавеющая сталь, алюминий, медь и титановый сплав, при резке которых волоконный лазерный станок отлично справляется с тонкими и средними по толщине металлическими листами.

Неметаллический материал: таких как пластик, резина, дерево, бумага, стекло, керамика, кожа, текстиль и т. д. Станок для резки с использованием CO2-лазера обеспечивает хорошую эффективность резки неметаллических материалов.

Композитный материал: включая композиты из углеродного волокна, стеклопластики (GFRP) и другие типы композитных панелей. Эффективная резка также может быть достигнута с помощью специальных настроек параметров.

Резка под углом с помощью лазерных резаков

Преимущества резки под углом

Усиление прочности и устойчивости конструкции: для некоторых деталей инженерных конструкций, таких как детали самолетов, мостовые соединители, соединения, образованные угловой резкой, рассеивают напряжение, улучшают устойчивость и усталостную прочность всей конструкции.

Упростите процесс сборки: предварительно разрезав детали под углом, можно точно учесть потребности последующей сборки, а также сократить объем сварочных и регулировочных работ после сборки, что повышает эффективность и точность сборки.

Экономьте материал и оптимизируйте дизайн: угловая резка может лучше адаптироваться к потребностям дизайна геометрической формы. Между тем, рационально используя оставшиеся материалы, можно сократить отходы материала и улучшить использование ресурсов.

Художественная красота и индивидуальное выражение: в сфере декорирования художественных и строительных компонентов угловая резка позволяет создавать отличительные визуальные эффекты, обогащать уровень дизайна и достигать индивидуального и инновационного дизайна.

Применение угловой резки в различных отраслях промышленности

Аэрокосмическая промышленность: в авиастроении для повышения жесткости конструкции корпуса и снижения веса требуются конструкции с косыми соединениями, в которых решающую роль играет угловая резка.

Автомобилестроение: многие компоненты, такие как элементы конструкции кузова, детали салона и детали двигателя, требуют точной угловой резки для обеспечения плотной посадки и эффективного производства между компонентами.

Архитектурно-техническая промышленность: сложные узловые соединения в стальных конструкциях требуют резки под углом для соответствия требованиям к механическим характеристикам и эстетике.

Производство мебели: креативный дизайн мебели обычно требует резки под углом, что придает изделию уникальный внешний вид и устойчивость конструкции.

Производство электроники и точных приборов: небольшие и хрупкие металлические оболочки и внутренние кронштейны могут улучшить плотность упаковки и тепловые характеристики за счет угловой резки.

Факторы, влияющие на резку под углом

Материальные соображения

Например, материал с высокой температурой плавления или отражающей поверхностью может вызвать проблемы при резке под углом.

Разные материалы имеют разные свойства. Это может повлиять на эффект, который лазерная резка делает под углом.

Важно знать используемые материалы и их свойства, чтобы обеспечить совместимость со станками лазерной резки.

Ограничения по толщине

Толщина разрезаемого материала имеет первостепенное значение для того, чтобы лазерный режущий станок мог эффективно резать угол.

Для более толстого материала может потребоваться большая мощность и меньшая скорость резки, чтобы добиться чистой и точной резки.

Ознакомьтесь со спецификацией и руководством по эксплуатации станка для лазерной резки, чтобы убедиться, что он может обрабатывать заготовки максимальной толщины под углом.

Расхождение пучка

Расхождение лазерного луча во время распространения также является ключевым фактором. Чем более сконцентрирован лазерный луч, тем меньше диаметр сфокусированного пятна и выше плотность энергии. Это может быть полезно для точной угловой резки.

Однако лазерный луч может расходиться, что приводит к смещению точек фокусировки при резке под большим углом, что влияет на точность и эффективность резки.

Фокусировка объектива

Выбор и регулировка фокусного расстояния объектива имеют решающее значение для достижения высококачественной резки под углом.

В станке для лазерной резки фокусное расстояние линзы можно регулировать, чтобы контролировать местоположение и глубину лазерной точки, тем самым изменяя распределение энергии, воздействующей лазером на поверхность материала.

Для сохранения наилучшей плотности энергии и режущего эффекта при резке под углом фокусное расстояние линзы можно динамически регулировать в соответствии с фактическим углом резки.

Методы резки под углом

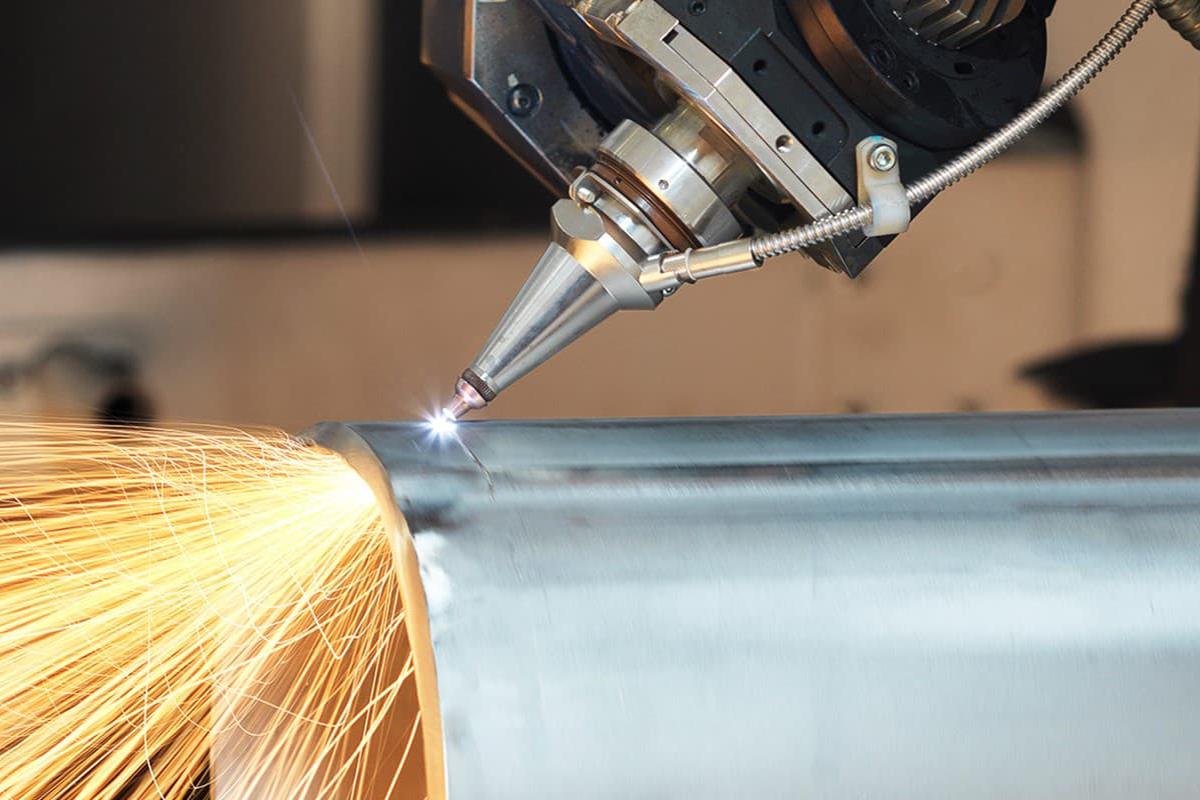

Резка фасок с помощью лазерной технологии

Резка под углом представляет собой регулировку угла и фокусного расстояния лазерной головки, чтобы лазерный луч воздействовал на поверхность материала под углом, достигая при этом наклонной резки кромки заготовки.

Эта технология широко используется во многих областях, таких как производство труб, сварных соединений и каркасных конструкций, поскольку она позволяет заранее создавать идеальные сварные углы для деталей, что повышает качество и эффективность сварки.

Методы резки наклона

Технология наклонной резки подразумевает установку рабочего стола или лазерной головки под определенным углом, а не строго вертикально к поверхности заготовки во время лазерной резки.

Этот метод позволяет выполнять разрезы под разными углами за один рабочий этап, что особенно подходит для производства деталей, требующих точного углового оборудования.

Этот метод позволяет сократить последующие процедуры обработки и повысить эффективность производства, особенно для некоторых специфических дизайнерских изделий, таких как архитектурные декоративные детали и элементы мебели, которые могут достигать многоракурсного дизайна.

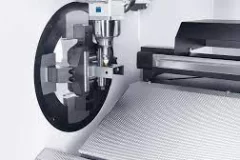

Методы ротационной резки

В некоторых высокопроизводительных системах лазерной резки применяется технология ротационной резки. При этом лазерная режущая головка может перемещаться не только по оси XY, но и вокруг оси Z, тем самым изменяя угол падения лазерного луча в процессе резки.

Эта технология ротационной резки особенно подходит для производства сложных трехмерных геометрических деталей, таких как авиационные лопатки, детали турбин и художественные гравюры, которые позволяют гибко справляться с потребностями резки под различными углами и по криволинейным линиям.

Заключение

Короче говоря, лазерная резка под углом, обладая своими выдающимися преимуществами, играет все более важную роль в современном производстве.

В нашем отрывке мы говорим о точности и аккуратности угловой резки. Эта технология может обеспечить высокую точность и высокое качество угловой резки, что может в значительной степени удовлетворить сложные требования к угловой резке для аэрокосмической промышленности, автомобилестроения и других точных компонентов.

По сравнению с традиционным методом резки лазерная резка под углом обеспечивает меньшие временные и финансовые показатели.

Автоматическое управление и высокоэффективный процесс изготовления могут эффективно снизить производственные затраты и повысить общую эффективность. Между тем, сокращение отходов материалов также является важным преимуществом, которое может максимизировать ресурсы и устойчивое развитие производства.

Более того, даже при лазерной резке под углом возникают тепловые деформации и коробление материала.

Благодаря технологическим инновациям и совершенствованию ремесел, таким как динамическая фокусировка, интеллектуальные системы управления и развитие технологии обработки композитных материалов, эти проблемы решаются, все больше расширяя сферу применения лазерной угловой резки и предел производительности.