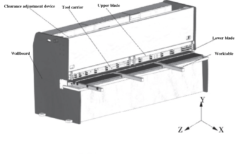

Для чего используется листорезный станок

Листовой металл и листорезные машины используются во многих операциях по изготовлению и обработке листового металла. Перед выбором машины для резки необходимо оценить несколько факторов, включая тип ножниц, требуемую производительность, варианты повышения производительности и безопасность.

Тип ножниц определяется многими факторами, включая длину материала, который они могут обработать, а также толщину и тип материала, который они могут разрезать.

Стригальные машины можно разделить на типы по чистому дизайну и приводным системам, которые используются в конструкции. Для силовых резальных ножниц характерны два типа конструкции: гильотина (также известная как скользящий блок) и поворотная балка.

Процесс резки на обычной листорезной машине

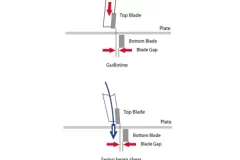

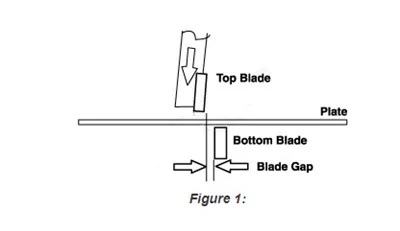

Конструкция сдвига

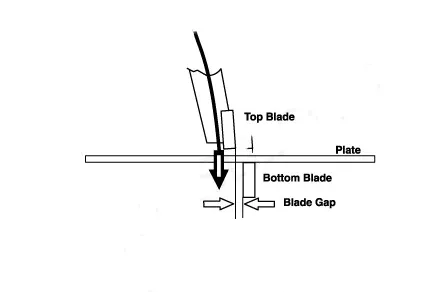

Конструкция гильотины (см. Рисунок 1) использует систему привода для приведения в действие подвижного лезвия и его положения, почти параллельного неподвижному лезвию в течение всего хода. Гильотинные машины требуют системы гибки, чтобы удерживать балки лезвий в правильном положении, когда они проходят друг мимо друга.

Конструкция поворотной балки (см. рис. 2) использует одну из систем привода для поворота подвижного лезвия вниз на роликовых подшипниках. Это устраняет необходимость в клиньях или способах удержания лезвий в правильном положении при их прохождении.

Системы привода сдвига

Система привода приводит в действие движущееся лезвие, проходящее через материал, чтобы сделать разрез. Системы привода можно разделить на пять основных типов: ножной или ручной, пневматический, механический, гидромеханический и гидравлический.

Сдвиг стопы

Ножницы с ножным приводом включаются, когда оператор наступает на педаль, чтобы привести в действие балку лезвия, чтобы она опустилась и сделала рез. Ножницы с ножным приводом обычно используются в листовом металле с диапазоном мощности до 16 калибра и длиной до 8 футов, хотя 8-футовые машины не так распространены, как машины с меньшей мощностью.

Воздушный сдвиг

Чтобы использовать воздушные ножницы, оператор нажимает на педаль, которая активирует воздушные цилиндры для резки. Для питания воздушных ножниц используется цеховой воздух или автономный воздушный компрессор.

Пневматические ножницы используются в цехах для резки материалов толщиной до 14 калибра и длиной до 12 футов (3,8 м). Пневматические ножницы имеют простую конструкцию привода и оснащены защитой от перегрузки. Защита от перегрузки предназначена для обеспечения правильной работы и, как правило, для вертикальной нагрузки. Например, даже при резке материала, толщина которого соответствует возможностям машины, оборудование может быть повреждено, если материал режется без прижима или если зазор между ножами не отрегулирован должным образом. Это относится и к гидравлическим машинам.

Механические ножницы с прямым приводом

Эти ножницы работают, когда оператор нажимает на педаль, чтобы включить двигатель, который опускает балку для резки. Двигатель выключается в конце цикла, а балка лезвия возвращается в верхнюю точку хода. Такая конструкция подходит для ножниц, когда они не используются постоянно, поскольку машина использует энергию только тогда, когда она активирована.

Оценка ножниц

Одним из факторов, учитываемых при оценке ножниц, является производительность, необходимая для выполнения конкретных задач. В технических характеристиках почти всех ножниц указана производительность для мягкой и нержавеющей стали. Чтобы сравнить требования производителя с требованиями к машине, необходимо сравнить спецификации материала, предоставленные производителем, с производительностью машины.

Некоторые показатели мощности среза рассчитаны на мягкую сталь, прочность которой может составлять 60 000 фунтов на квадратный дюйм (PSI), в то время как другие — на сталь класса А-36 или 80 000 PSI. Мощность среза для нержавеющей стали почти всегда меньше, чем для мягкой стали или стали класса А-36. Некоторые производители металлоконструкций могут удивиться, узнав, что для резки некоторых марок алюминия требуется такая же мощность, как и для резки стали. Если у вас есть вопросы по поводу мощности среза, всегда лучше проконсультироваться с производителем ножниц.

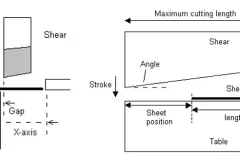

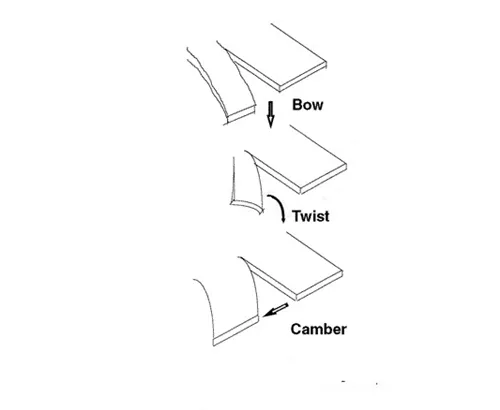

Угол наклона лезвия (угол подвижного лезвия, проходящего мимо неподвижного лезвия) важен для определения качества реза. Как правило, чем меньше угол наклона, тем лучше качество реза. Проблемы с качеством реза, такие как изгиб, скручивание и прогиб (см. рисунок 3), наблюдаются на более коротких заготовках (длиной до 4 дюймов), которые остаются позади ножниц после резки. Машины с меньшим углом наклона требуют большей мощности, чем те, которые имеют более высокую скорость.

Некоторые машины гильотинного типа имеют переменный передний угол, который можно регулировать в соответствии с длиной разрезаемой детали. Чтобы оценить, является ли эта конструкция с переменным передним углом лучшим вариантом для производителя, необходимо определить тип и толщину разрезаемого материала, длину разреза, его часть, которая останется за ножницами, и передний угол, доступный для работы.

Например, если фиксированный угол наклона имеет фиксированный наклон 1-1/3 дюйма, а регулируемый граблин имеет диапазон от 1 до 3 градусов, используя настройку 3 градуса для толщины 1/4 дюйма, фиксированный граблин обеспечит более качественный рез на полосе шириной 3 дюйма. С другой стороны, переменный граблин может обеспечить более качественный рез на полосе шириной 1/2 дюйма из материала 24-го калибра.

Как правило, не следует ожидать хорошего реза на полосе, которая меньше восьмикратной толщины материала (например, 2-дюймовая полоса стали толщиной 1/4 дюйма). Машины с переменным передним углом обычно используются в цехах с более толстыми требованиями к производительности, такими как 1/2 дюйма и выше. В случае этих более тяжелых машин изменение переднего угла позволяет лучше резать широкий диапазон толщин и типов материалов.

Процесс стрижки листорезная машина — это простой, но необходимый метод точной и эффективной резки металлических пластин или листов. Он широко используется в различных отраслях промышленности, включая производство, строительство и изготовление металла, для производства широкого спектра компонентов и деталей.