Когда важна точность резки, часто возникает вопрос: «Какую толщину может резать волоконный лазер мощностью 3000 Вт??» Эта передовая технология преобразила обрабатывающую промышленность благодаря своей исключительной точности и эффективности. Знание максимальной толщины резки волоконным лазером мощностью 3000 Вт крайне важно для максимального повышения его эффективности в различных областях применения. В этой статье мы рассмотрим верхние пределы толщины, достижимые с помощью волоконного лазера мощностью 3000 Вт, рассмотрим факторы, влияющие на его производительность, и дадим практические рекомендации пользователям.

Оглавление

Введение

Краткий обзор технологии волоконной лазерной резки

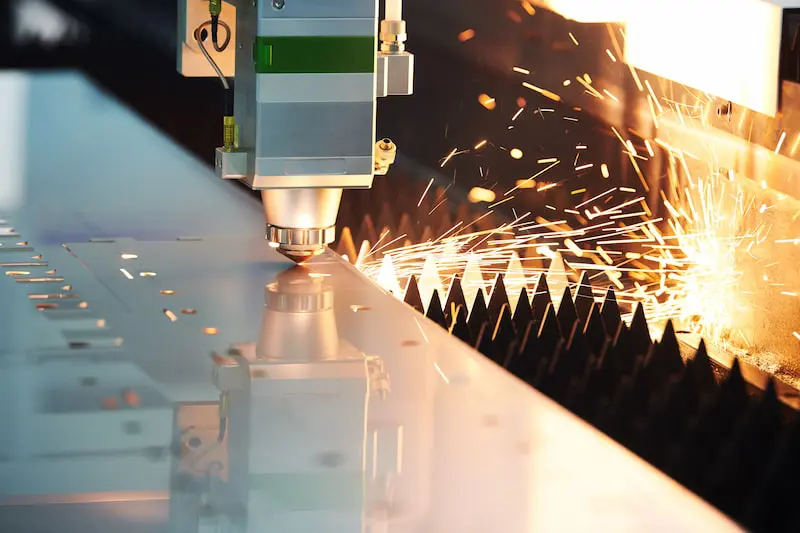

Технология резки волоконным лазером стала переломным моментом в обрабатывающей промышленности благодаря своей точности, скорости и эффективности. В отличие от традиционных методов резки, волоконные лазеры используют мощный луч света, генерируемый диодами и передаваемый через гибкое оптоволокно. Этот луч фокусируется на материале, расплавляя, сжигая или испаряя его для достижения точных разрезов. Эта технология широко используется в различных отраслях промышленности, включая автомобилестроение, аэрокосмическую промышленность, электронику и металлообработку, благодаря своей способности резать сложные формы с высокой точностью и минимальными отходами.

Важность понимания пределов резки волоконного лазера мощностью 3000 Вт

Понимание пределов резки волоконного лазера мощностью 3000 Вт необходимо для оптимизации его производительности и обеспечения его эффективного использования в различных приложениях. Знание толщины, которую может резать волоконный лазер мощностью 3000 Вт, помогает в выборе соответствующих материалов и настройке параметров резки для достижения желаемых результатов. Эти знания имеют решающее значение для производителей, чтобы максимизировать производительность, снизить материальные затраты и поддерживать высокие стандарты качества в своих производственных процессах. Кроме того, это позволяет лучше планировать и принимать решения при инвестировании в технологию резки волоконным лазером, гарантируя, что выбранное оборудование соответствует конкретным потребностям операции.

Понимание технологии волоконного лазера

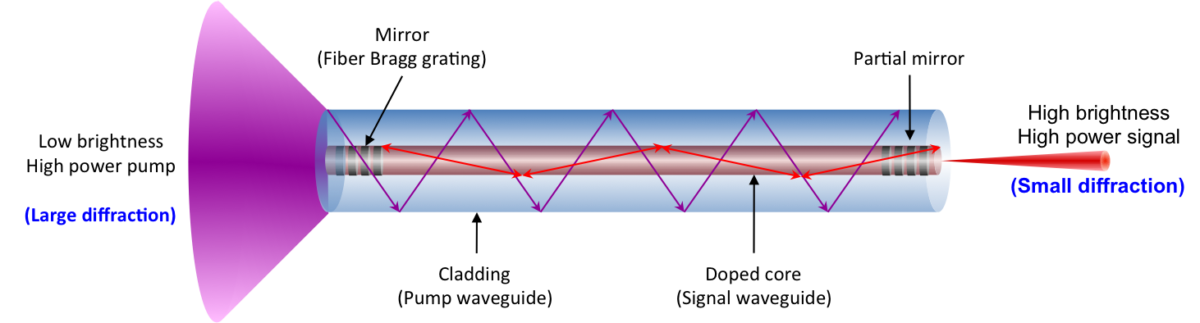

Как работают волоконные лазеры

Волоконные лазеры работают, генерируя мощный световой луч посредством усиления света в оптоволоконном кабеле, легированном редкоземельными элементами, такими как иттербий. Свет генерируется диодами и затем направляется по оптоволокну, которое предназначено для усиления света без потери когерентности. Этот высокосфокусированный и интенсивный луч направляется на разрезаемый материал, нагревая его до точки плавления, что обеспечивает точность резки. Фокусировку и интенсивность луча можно точно контролировать, что позволяет создавать сложные конструкции и выполнять детальную работу с минимальными искажениями и термическим повреждением окружающего материала.

CO2-лазер против волоконного лазера: какой из них лучше подходит для резки металла?

Лазеры CO2:

- Универсальность: CO2-лазеры весьма универсальны и могут резать широкий спектр материалов помимо металлов, включая пластик, дерево и керамику.

- Более толстые материалы: Они эффективны для резки более толстых металлов, таких как мягкая сталь и нержавеющая сталь толщиной до 25 мм, благодаря своей способности поддерживать стабильное качество луча на больших расстояниях.

- Гладкие края: Лазеры CO2 позволяют получать более гладкие края на более толстых материалах, что выгодно для случаев, когда требуется высококачественная отделка.

- Первоначальная стоимость: Как правило, лазерные установки на основе CO2 требуют меньших первоначальных инвестиций по сравнению с волоконными лазерами, что делает их более доступными для некоторых предприятий.

Волоконные лазеры:

- Скорость и эффективность: Волоконные лазеры славятся высокой скоростью резки и энергоэффективностью, что делает их идеальными для крупносерийного производства.

- Точность: Они обеспечивают превосходную точность и аккуратность, что делает их пригодными для сложных дизайнов и мелкой детализации даже на тонких материалах.

- Обслуживание: Волоконные лазеры обычно требуют меньшего обслуживания благодаря своей твердотельной конструкции и меньшему количеству движущихся частей, что со временем приводит к снижению эксплуатационных расходов.

- Светоотражающие материалы: Волоконные лазеры особенно эффективны для резки отражающих материалов, таких как медь, латунь и алюминий, что может быть сложной задачей для CO2-лазеров из-за их характеристик поглощения длины волны.

Выбор правильной технологии:

- Объем производства: Для крупносерийного производства, требующего скорости и эффективности, часто предпочтительны волоконные лазеры.

- Тип материала: Если вам необходимо резать не только металлы, но и другие материалы, CO2-лазеры обеспечат большую универсальность.

- Толщина и точность: Для толстых металлов и задач, требующих точной резки, лучше всего подходят CO2-лазеры, тогда как волоконные лазеры прекрасно справляются с задачами, требующими сложной детализации и высокоскоростной резки тонких и средних по толщине металлов.

Преимущества волоконных лазеров перед другими методами резки

Волоконные лазеры выделяются в обрабатывающей промышленности благодаря своим многочисленным преимуществам по сравнению с традиционными методами резки и другими лазерными технологиями:

Точность и аккуратность

Волоконные лазеры отлично справляются с обеспечением точных разрезов с узкой шириной пропила, что значительно сокращает отходы материала. Такая точность позволяет создавать сложные конструкции и сложные геометрии, которые имеют решающее значение в таких отраслях, как аэрокосмическая и электронная. Исследования показали, что волоконные лазеры могут достигать точности позиционирования до ±0,05 мм, обеспечивая постоянное качество и размерную точность при каждом разрезе.

Высокая эффективность

По сравнению с CO2-лазерами волоконные лазеры демонстрируют более высокую эффективность, что приводит к снижению эксплуатационных расходов и уменьшению потребления энергии. Исследования показывают, что волоконные лазеры могут преобразовывать более 30% входной электрической энергии в полезную мощность лазера, тогда как CO2-лазеры обычно преобразуют около 10-20%. Такая эффективность не только снижает производственные затраты, но и способствует устойчивым методам производства за счет минимизации потребления энергии и углеродного следа.

Скорость

Одним из самых важных преимуществ волоконных лазеров является их высокая скорость резки. Они могут резать материалы со скоростью в 3 раза выше, чем лазеры CO2. Например, волоконный лазер мощностью 3000 Вт может резать тонкие листы стали со скоростью более 30 метров в минуту, что значительно повышает производительность и сокращает время выполнения производственных процессов.

Универсальность

Волоконные лазеры универсальны и способны резать широкий спектр материалов различной толщины. Они могут обрабатывать металлы, такие как сталь (до 25 мм), алюминий (до 15 мм) и медь (до 12 мм), а также неметаллы, такие как пластики и композиты. Эта универсальность делает волоконные лазеры подходящими для разнообразных применений в различных отраслях промышленности, от автомобилестроения и производства медицинских приборов до архитектурной и ювелирной промышленности.

Низкие эксплуатационные расходы

Благодаря меньшему количеству подвижных частей и герметичному оптоволоконному тракту волоконные лазеры требуют минимального обслуживания по сравнению с CO2-лазерами и механическими системами резки. Исследования показывают, что волоконные лазеры могут работать непрерывно в течение тысяч часов, прежде чем потребуется обслуживание, что сокращает время простоя и расходы на обслуживание, связанные с традиционными лазерными системами.

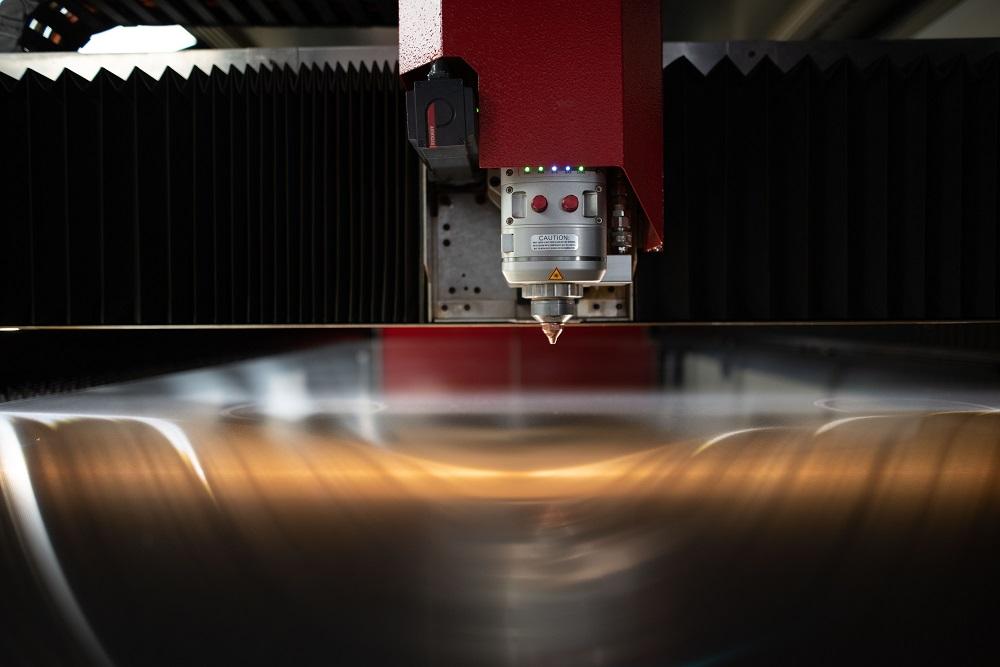

Качество резки

Высокое качество луча волоконных лазеров обеспечивает чистые, гладкие края без заусенцев или термических искажений, устраняя необходимость во вторичных процессах отделки. Это превосходное качество резки имеет решающее значение для достижения жестких допусков и соответствия строгим стандартам качества в производственных операциях.

Воздействие на окружающую среду

Волоконные лазеры известны своими экологическими преимуществами благодаря высокой энергоэффективности и минимальным выбросам. Исследования показывают, что волоконные лазеры потребляют до 70% меньше энергии, чем CO2-лазеры при тех же задачах резки, что способствует снижению выбросов парниковых газов и снижению общего воздействия производственных процессов на окружающую среду.

В заключение, волоконные лазеры представляют собой технологическое достижение, которое не только расширяет производственные возможности, но и способствует устойчивости и экономической эффективности промышленных операций. Их точность, эффективность, скорость, универсальность, низкие требования к обслуживанию, превосходное качество резки и экологические преимущества делают их предпочтительным выбором для современных производственных приложений.

Три фактора, влияющие на толщину реза

Достижение оптимальной толщины резки с помощью волоконного лазера требует глубокого понимания нескольких критических факторов, влияющих на его производительность и возможности:

Тип материала

Различные материалы по-разному реагируют на лазерную резку из-за своего состава и свойств:

- Сталь: Волоконные лазеры могут эффективно резать мягкую сталь толщиной до 25 мм и нержавеющую сталь толщиной до 20 мм, в зависимости от конкретного состава и марки сплава.

- Алюминий: Благодаря меньшей плотности, но более высокой теплопроводности по сравнению со сталью, алюминий можно резать толщиной до 15 мм с помощью волоконных лазеров.

- Медь и латунь: Эти материалы сложнее резать из-за их высокой отражательной способности для инфракрасных длин волн. Волоконные лазеры обычно ограничивают толщину резки меди и латуни примерно до 12 мм.

Свойства материала

Различные свойства материала существенно влияют на режущие свойства:

- Плотность: Материалы с более высокой плотностью требуют большей мощности лазера для достижения более глубоких разрезов. Например, резка более толстых участков материалов с высокой плотностью, таких как сталь, может потребовать более высоких настроек мощности.

- Теплопроводность: Материалы с высокой теплопроводностью, такие как медь, быстро рассеивают тепло. Эта характеристика может повлиять на процесс резки, требуя корректировки параметров лазера для поддержания эффективности и качества.

- Отражательная способность: Отражающие материалы, такие как алюминий и медь, могут потребовать оптимизации параметров лазера для повышения эффективности резки. Управление отражательной способностью имеет решающее значение для достижения чистых резов без ущерба для скорости или качества.

Требования к скорости и качеству резки

Для достижения оптимальных результатов решающее значение имеет баланс между скоростью резки и качеством:

- Скорость: Волоконные лазеры способны резать на высоких скоростях, превышающих 30 метров в минуту для тонких материалов. Однако резка более толстых секций может потребовать более низкой скорости для поддержания точности и избежания тепловой деформации.

- Требования к качеству: Соответствие строгим стандартам качества подразумевает регулировку параметров резки, таких как мощность, фокусировка и скорость. Тонкая настройка этих параметров обеспечивает чистые края, минимальные заусенцы и точность размеров, особенно для применений, требующих жестких допусков.

Понимание этих факторов позволяет операторам оптимизировать процессы резки, выбирать подходящие материалы и эффективно регулировать параметры с помощью волоконной лазерной технологии. Этот комплексный подход обеспечивает эффективную работу и высококачественные результаты в различных промышленных применениях.

Максимальная толщина резки для различных материалов

Станки для резки волоконным лазером Meta в основном используются для резки различных металлических материалов, включая нержавеющую сталь, углеродистую сталь, легированную сталь, алюминий, серебро, медь, титан и другие металлы. Основные преимущества этих станков очевидны при их практическом применении. Режущая способность станка для резки волоконным лазером зависит от таких факторов, как качество станка, тип используемого лазера, условия резки, скорость резки и использование вспомогательных газов, которые могут улучшить качество резки. Следовательно, не существует абсолютного стандарта для оценки толщины резки. Как правило, более толстые металлические листы представляют собой более сложную задачу для резки. При покупке лазерных резаков необходимо тщательно оценить свои конкретные потребности и выбрать соответствующую конфигурацию лазера.

Итак, какую толщину могут эффективно резать металлические пластины с помощью различных станков для резки волоконным лазером?

Какую толщину может резать волоконный лазер мощностью от 500 Вт до 2000 Вт?

1. Максимальная толщина резки различных материалов станком лазерной резки металла мощностью 500 Вт: максимальная толщина углеродистой стали - 6 мм; максимальная толщина нержавеющей стали - 3 мм; максимальная толщина алюминиевой пластины - 2 мм; максимальная толщина медной пластины - 2 мм;

2. Максимальная толщина различных материалов, разрезаемых станком лазерной резки металла мощностью 1000 Вт: максимальная толщина углеродистой стали составляет 10 мм; максимальная толщина нержавеющей стали составляет 5 мм; максимальная толщина алюминиевой пластины составляет 3 мм; максимальная толщина медной пластины составляет 3 мм;

3. Максимальная толщина различных материалов, разрезаемых станком лазерной резки металла мощностью 2000 Вт: максимальная толщина углеродистой стали составляет 16 мм; максимальная толщина нержавеющей стали составляет 8 мм; максимальная толщина алюминиевой пластины составляет 5 мм; максимальная толщина медной пластины составляет 5 мм;

Какую толщину может резать волоконный лазер мощностью 3000 Вт?

Максимальная толщина различных материалов, разрезаемых станком лазерной резки металла мощностью 3000 Вт: максимальная толщина углеродистой стали — 20 мм; максимальная толщина нержавеющей стали — 10 мм; максимальная толщина алюминиевой пластины — 8 мм; максимальная толщина медной пластины — 8 мм;

Какую толщину может резать волоконный лазер мощностью 4000 Вт?

Лазерная резка нержавеющей стали мощностью 4000 Вт составляет максимум 16 мм, но качество режущей поверхности толщиной более 12 мм не гарантируется, а режущая поверхность толщиной менее 12 мм определенно блестящая. Режущая способность мощности 6000 Вт будет лучше, но и цена выше.

Эволюция мощности лазерной резки: расширение границ возможностей

От 6000 Вт до 8000 Вт, а теперь и до некогда невообразимых 10 000 Вт лазерных режущих машин, мощность этих машин шаг за шагом увеличивалась, превосходя наши ожидания. Раньше волоконная лазерная резка ограничивалась резкой пластин из углеродистой стали толщиной до 20 мм и нержавеющей стали толщиной до 12 мм. Однако с лазерными режущими машинами мощностью 10 000 Вт, такими как модель Dada, теперь можно эффективно резать пластины из алюминиевого сплава толщиной до 40 мм и пластины из нержавеющей стали толщиной до 50 мм.

Улучшенные возможности резки

Для пластин из нержавеющей стали толщиной от 3 мм до 10 мм лазерная режущая машина мощностью 10 000 Вт работает более чем в два раза быстрее машины мощностью 6000 Вт. В приложениях с углеродистой сталью эта машина обеспечивает быструю резку блестящей поверхности со скоростью от 18 до 20 мм в секунду, что вдвое превышает стандартную скорость резки. Кроме того, использование сжатого воздуха или азота для резки углеродистой стали толщиной до 12 мм увеличивает эффективность в шесть-семь раз по сравнению с кислородной резкой.

Последние данные показывают существенное увеличение скорости при более высокой мощности лазера: резка нержавеющей стали толщиной 8 мм почти на 400% быстрее с помощью машины мощностью 6 кВт по сравнению с моделью мощностью 3 кВт. Более того, для нержавеющей стали толщиной 20 мм лазер мощностью 12 кВт работает на 114% быстрее, чем машина мощностью 10 кВт.

С экономической точки зрения стоимость лазерной режущей машины мощностью 10 000 Вт лишь незначительно выше, чем у модели мощностью 6 кВт, однако она обеспечивает более чем двукратную выходную эффективность. Такая эффективность не только экономит рабочую силу и пространство, но и пользуется популярностью у владельцев предприятий лазерной обработки, подчеркивая ее преимущества в плане рентабельности и производительности.

Ключевые советы по повышению производительности волоконного лазера

Подготовка и выбор материала

При выборе подходящих материалов для резки волоконным лазером необходимо учитывать их состав и толщину. Различные материалы, такие как нержавеющая сталь, углеродистая сталь, алюминий и различные сплавы, по-разному реагируют на лазерную резку из-за своей теплопроводности, отражательной способности и химического состава. Крайне важно выбирать материалы, соответствующие возможностям лазерного резака и соответствующие заданному диапазону толщины резки.

Кроме того, для предотвращения проблем при резке крайне важно обеспечить чистоту и отсутствие загрязнений на материалах. Такие загрязнения, как масло, смазка или ржавчина, могут снизить эффективность лазерного луча, что приводит к неравномерной резке, повышенному поглощению тепла и даже повреждению режущего оборудования. Правильная подготовка материалов, включая тщательную очистку и обработку поверхности по мере необходимости, помогает поддерживать точность и качество резки на протяжении всего производственного процесса. Эти методы не только оптимизируют производительность резки, но и способствуют долговечности станка для волоконной лазерной резки и качеству готовой продукции.

Оптимизация параметров резки

Власть: Настройте мощность лазера в соответствии с характеристиками и толщиной материала, оптимизируя скорость и качество резки. Эта настройка гарантирует, что лазер будет выдавать достаточную энергию для чистой и точной резки без чрезмерного нагрева и деформации материала.

Скорость: Тщательно контролируйте скорость резки, чтобы найти баланс между эффективностью и точностью. Регулировка скорости обеспечивает плавную резку, сохраняя точность, что имеет решающее значение для достижения высококачественных результатов в производственных процессах.

Фокус: Регулярно контролируйте и настраивайте фокус лазера, чтобы поддерживать постоянную глубину резки и качество кромки. Правильная настройка фокуса гарантирует, что лазерный луч будет поддерживать оптимальную интенсивность на протяжении всего процесса резки, что необходимо для достижения точных разрезов на материалах различной толщины.

Экологический контроль

Правильная вентиляция: Необходима адекватная вентиляция для удаления дыма, паров и частиц, образующихся в процессе резки. Эффективная вентиляция не только улучшает качество воздуха в рабочем пространстве, но и предотвращает накопление мусора, который может препятствовать прохождению лазерного луча или загрязнять поверхность материала.

Управление влажностью: Поддержание оптимального уровня влажности помогает стабилизировать свойства материала и предотвратить изменения в производительности резки. Избыточная влажность может привести к конденсации на оптике и снижению качества луча, что скажется на точности резки. И наоборот, чрезмерно сухие условия могут увеличить статическое электричество, что может привести к проблемам с разрядом.

Контроль температуры: Контроль температуры окружающей среды помогает минимизировать тепловое расширение и сжатие материалов, которые могут повлиять на точность размеров во время резки. Стабильные температуры также способствуют стабильной работе лазерного луча и предотвращают термическую нагрузку на компоненты машины.

Чистота: Поддержание чистоты и порядка на рабочем месте имеет важное значение. Пыль, грязь и мусор могут мешать работе лазерной оптики и приводить к нестабильным результатам резки. Регулярная очистка компонентов машины, включая линзы, зеркала и режущие головки, обеспечивает оптимальную производительность и продлевает срок службы оборудования.

Меры безопасности: Внедрение протоколов безопасности, таких как надлежащее заземление машины, меры противопожарной безопасности и средства индивидуальной защиты (СИЗ) для операторов, обеспечивает безопасную рабочую среду во время операций лазерной резки.

Регулярное обслуживание и калибровка

Для поддержания максимальной производительности станков для резки волоконным лазером важно соблюдать регулярные процедуры технического обслуживания, которые включают очистку, калибровку и смазку.

Чистка оптики, линз и режущих головок: Регулярная очистка оптики, линз и режущих головок имеет решающее значение для удаления накопившегося мусора и загрязнений. Пыль и остатки могут ухудшить качество лазерного луча, что приведет к неровным разрезам или снижению точности. Использование рекомендуемых чистящих растворов и методов гарантирует, что эти компоненты останутся чистыми и функциональными, оптимизируя эффективность и качество резки.

Периодическая калибровка: Запланированные сеансы калибровки необходимы для проверки и регулировки выравнивания компонентов лазерной системы. Этот процесс гарантирует, что лазерный луч остается точно сфокусированным и выровненным с траекторией резки. Поддерживая точное выравнивание, операторы могут последовательно достигать желаемых результатов резки для различных материалов и толщин, снижая вероятность ошибок и максимально увеличивая эффективность работы.

Смазка движущихся частей: Нанесение подходящей смазки на движущиеся части лазерного режущего станка помогает минимизировать трение и износ. Эта профилактическая мера не только продлевает срок службы критически важных компонентов, но и обеспечивает более плавную работу и снижает риск механических поломок. Регулярная смазка в соответствии с рекомендациями производителя обеспечивает надежность и стабильность работы станка в течение длительного времени.

Использование вспомогательных газов

Сжатый воздух: При использовании в качестве вспомогательного газа сжатый воздух помогает выдувать расплавленный металл и мусор из зоны резки. Это действие предотвращает накопление материалов на поверхности резки, снижая риск повторного затвердевания и улучшая общую чистоту реза. Сжатый воздух также способствует охлаждению материала во время резки, что может повысить скорость и эффективность резки, особенно для более тонких материалов.

Азот: Азот широко используется из-за его нереактивных свойств и способности обеспечивать чистую режущую кромку. При использовании в качестве режущего газа азот вытесняет кислород из зоны резки, уменьшая окисление на режущей кромке. Это приводит к более гладкой, свободной от оксидов поверхности, что особенно полезно для материалов, чувствительных к окислению, таких как нержавеющая сталь и алюминий. Азот также помогает поддерживать стабильные условия резки и может улучшить общее качество резки, включая гладкость кромки и размерную точность.

Кислород и другие газы: Кислород — еще один часто используемый вспомогательный газ, особенно для резки мягкой стали. Он усиливает экзотермическую реакцию с металлом, тем самым увеличивая скорость и эффективность резки. Однако кислород может не подходить для материалов, склонных к окислению, поскольку может привести к более грубым краям реза и потенциальным зонам термического воздействия.

Оптимизация использования газа: Выбор вспомогательного газа зависит от разрезаемого материала и желаемых результатов резки. Правильный выбор и оптимизация газа могут существенно повлиять на скорость резки, качество кромки и общую эффективность процесса. Операторы должны экспериментировать с различными типами и давлениями газа, чтобы определить оптимальные настройки для конкретных материалов и толщин, обеспечивая наилучшую производительность резки.

Как выбрать лучшую мощность для эффекта резки идей

Мощность лазерной режущей машины является критическим фактором, который следует учитывать при покупке оборудования для операций по резке металла. Она напрямую влияет на выход энергии лазерной головки, влияя как на качество обработки, так и на скорость работы. Более высокие уровни мощности обеспечивают превосходное качество и эффективность резки, значительно сокращая время производства.

В листовой металлургии лазерные станки обычно начинаются с минимальной мощности 500 Вт для тонких материалов. Однако более часто используемые мощности резки варьируются от 3 кВт до 20 кВт, выбираемые на основе производственных требований и желаемых эксплуатационных преимуществ. В недавних достижениях технологии резки волоконным лазером даже достигли уровней мощности до 40 кВт, удовлетворяя промышленные потребности в более высоких скоростях обработки и улучшенных возможностях резки.

Выбор подходящей мощности лазера гарантирует, что производители смогут достичь оптимальных результатов с точки зрения точности, производительности и экономической эффективности. Системы с более высокой мощностью не только повышают скорость и качество резки, но и предлагают большую универсальность в обработке широкого диапазона толщин и типов материалов. По мере развития технологий масштабируемость и эффективность лазерных режущих станков продолжают развиваться, удовлетворяя меняющиеся потребности современных производственных отраслей.

Советы по выбору правильной мощности для резки металла

Тип и толщина материала: Для эффективной резки различных металлов требуются различные мощности лазера. Например, более толстые материалы, такие как нержавеющая сталь или алюминий, могут потребовать более высоких уровней мощности для достижения чистых разрезов.

Требования к скорости и точности резки: Более высокая мощность лазера обычно позволяет увеличить скорость резки, сохраняя точность. Рассмотрите желаемый баланс между скоростью и точностью, исходя из потребностей вашего производства.

Возможности машины и технологии: Оцените возможности имеющихся лазерных режущих станков. Современные достижения в области волоконных лазерных технологий предлагают широкий спектр вариантов мощности: от более низких мощностей, подходящих для тонких материалов, до более высоких мощностей для толстой и высокоскоростной резки.

Стоимость и эффективность эксплуатации: Лазеры с большей мощностью могут обеспечить более высокую скорость резки и улучшенное качество, но они также влекут за собой более высокие эксплуатационные расходы. Оцените экономическую эффективность инвестиций в более высокую мощность на основе объема производства и требований.

Особенности применения: Рассмотрите конкретные приложения и отрасли, которые вы обслуживаете. Некоторые приложения могут потребовать специализированных возможностей резки, которые могут обеспечить только лазеры более высокой мощности.

Всегда ли более высокая мощность лазера приводит к более высокой производительности резки?

Не обязательно. Хотя более высокая мощность лазера обычно обеспечивает более высокую скорость резки, что особенно выгодно для более толстых металлических материалов, фактическая производительность резки зависит от различных факторов, помимо мощности:

- Изменчивость материала и толщины: Различные металлы и толщины требуют определенных уровней мощности лазера для достижения оптимальных результатов. Например, резка тонких материалов с чрезмерно высокой мощностью может привести к переплавлению или более широкой зоне термического воздействия, что снижает точность и качество кромки.

- Требования к точности и детализации: Резка сложных дизайнов или подробных узоров требует баланса между мощностью и точностью. Избыточная мощность может ускорить резку, но может пожертвовать мелкой детализацией и точностью, что имеет решающее значение в таких отраслях, как электроника или ювелирное дело.

- Качество поверхности и отделка: Даже при высокой мощности качество реза во многом зависит от таких факторов, как качество луча, точность фокусировки и конструкция режущей головки. Неправильные настройки могут привести к образованию шероховатостей или деформации материала, что скажется на качестве конечного продукта.

Анализ примеров и данных:

- Случай 1: В автомобильной промышленности исследование, сравнивающее волоконные лазеры мощностью 6 кВт и 12 кВт, показало, что в то время как лазер мощностью 12 кВт обеспечивает более высокую скорость резки пластин из нержавеющей стали толщиной 10 мм, лазер мощностью 6 кВт обеспечивает более гладкие края и меньшую деформацию материала благодаря лучшему контролю над зоной термического воздействия.

- Случай 2: Данные из производственного цеха показали, что для алюминиевых листов толщиной 8 мм увеличение мощности лазера с 3 кВт до 6 кВт увеличило скорость резки на 40%, но процент брака увеличился из-за более частого образования заусенцев и более грубой резки при более высоком уровне мощности.

- Исследования Инсайты: Исследования, проведенные институтами лазерных технологий, подчеркивают, что оптимальная производительность резки часто включает баланс мощности с качеством луча и параметрами резки. Более высокая мощность может повысить производительность, но может потребовать тщательной настройки для поддержания точности резки и минимизации отходов материала.

В заключение, хотя более высокая мощность лазера может повысить эффективность и скорость резки, достижение наилучших показателей резки требует тонкого подхода. Он включает оптимизацию таких параметров, как мощность, скорость и качество луча, на основе конкретных характеристик материала, требований к применению и желаемого качества на выходе. Баланс этих факторов гарантирует, что производители получат не только более быстрое производство, но и превосходную точность резки и качество поверхности.

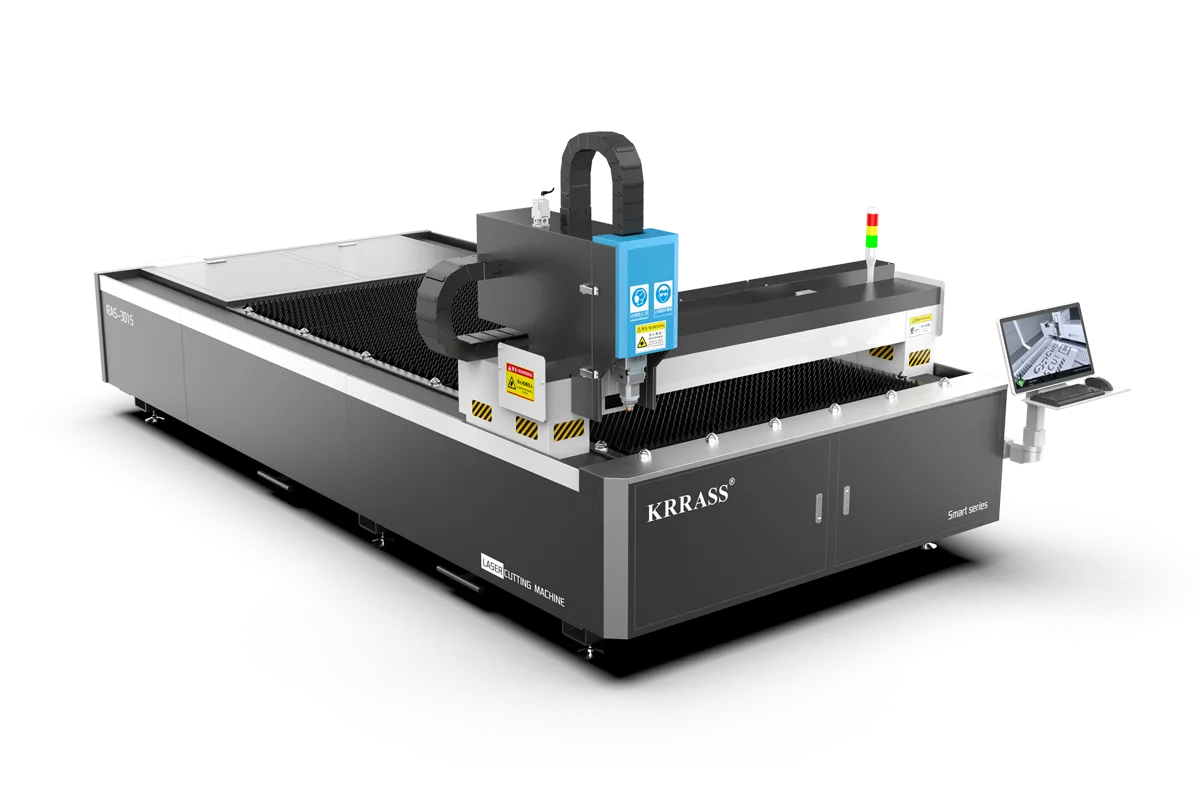

Резюме: Раскройте свой потенциал лазерной резки с помощью Krrass Laser

Ищете лазерный резак, который подойдет под ваши конкретные потребности в резке материалов? Хотите узнать насколько толстый может резать волоконный лазер мощностью 3000 Вт? В Krrass Laser мы специализируемся на передовых технологиях, разработанных для точной и эффективной обработки широкого спектра материалов. Работаете ли вы с металлами, пластиком, керамикой или другими материалами, наши решения для лазерной резки гарантируют превосходное качество ваших проектов.

Не соглашайтесь ни на что меньшее, чем точность в ваших проектах. Свяжитесь с Krrass Laser сегодня, чтобы получить экспертную консультацию, конкурентоспособные расценки и узнать, как наша передовая технология лазерной резки может улучшить ваши производственные процессы.