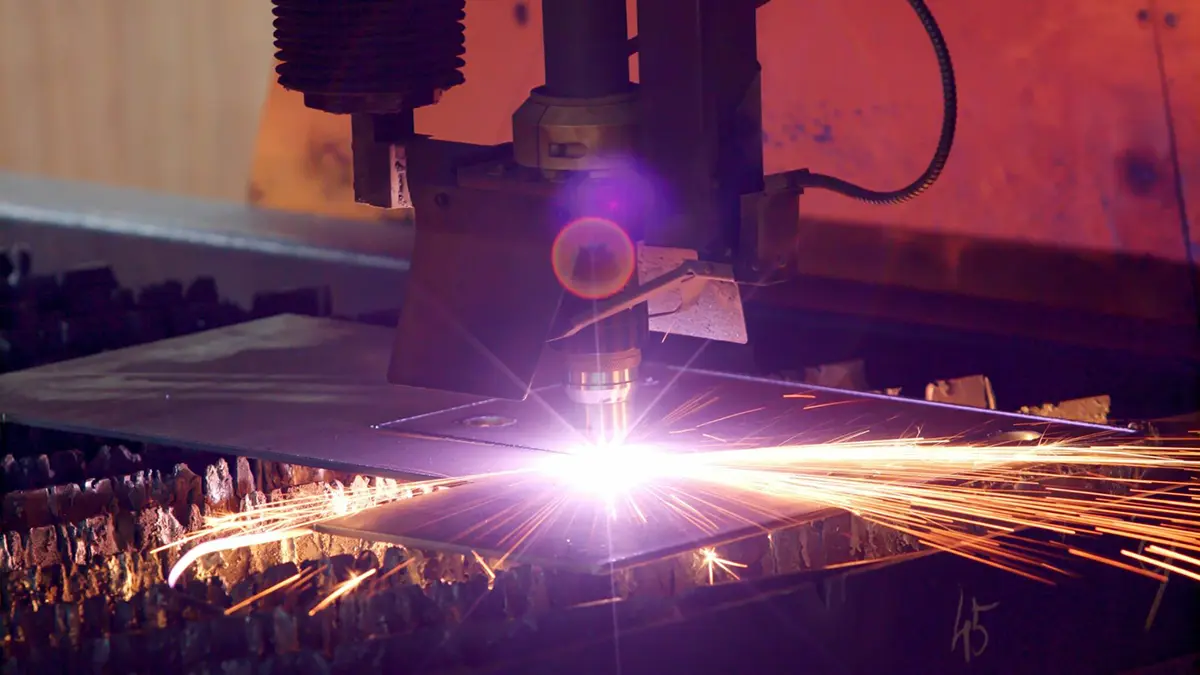

Выбор правильного лазерный резак для ваших конкретных потребностей подразумевает тщательное рассмотрение материалов, которые вы планируете резать, требуемой точности, объема работы и, конечно, вашего бюджета. С различными типами лазерных резаков на рынке, включая лазеры CO2, волоконные лазеры и диодные лазеры, каждый из них предлагает уникальные преимущества и лучше подходит для определенных материалов и применений.

Оглавление

6 факторов, которые следует учитывать при выборе материала для резки

Совместимость материалов

Главное соображение при выборе лазерный резак это материал, который вы собираетесь резать. Различные типы лазеров имеют разные возможности, когда дело касается диапазона материалов, которые они могут эффективно обрабатывать.

Лазеры CO2 невероятно универсальны, они способны резать и гравировать широкий спектр материалов, включая дерево, акрил, ткань и кожу. Однако они испытывают трудности с резкой металлов без дополнительной системы подачи воздуха.

Волоконные лазеры отлично подходят для резки металлических листов, включая нержавеющую сталь и алюминий, обеспечивая высокую точность и скорость. Они не так эффективны с неметаллическими материалами.

Диодные лазеры представляют собой нечто среднее между CO2- и волоконными лазерами, способными резать более тонкие материалы и гравировать как металлы, так и неметаллы, но с ограничениями по мощности и толщине материала.

Толщина материала

Толщина материалов, которые вы планируете резать, так же важна, как и тип. Мощность лазера здесь является критическим фактором, измеряемым в ваттах.

Для резки более толстых материалов, таких как толстая древесина или металлические пластины, необходима более высокая мощность лазера (150 Вт и более).

Для более тонких материалов, таких как бумага, картон или тонкие листы акрила и ткани, может быть достаточно лазерного резака меньшей мощности (50 Вт или меньше).

Точность и качество

Требуемая точность и качество реза также играют важную роль в процессе выбора.

Волоконные лазеры известны своей невероятной точностью, что делает их идеальными для отраслей, требующих высокой детализации, таких как производство электроники.

Лазеры CO2 обеспечивают хорошее соотношение качества и универсальности, подходящие для широкого спектра задач лазерной резки, требующих чистых кромок и мелких деталей.

Объем производства

Подумайте об объеме работы, которую вы ожидаете обработать. Для крупномасштабных проектов требуется лазерный резак, который будет не только быстрым, но и надежным в течение длительного времени.

Волоконные лазеры, как правило, имеют более высокую скорость резки, особенно металлических материалов, что делает их пригодными для крупносерийного производства.

Лазеры CO2 могут быть медленнее, но зачастую они более доступны по цене, что делает их хорошим выбором для малого бизнеса или образовательных учреждений.

Бюджетные ограничения

Ваш бюджет, несомненно, повлияет на выбор лазерного резака.

Волоконные лазеры, хотя и весьма эффективны для резки металлов, как правило, более дороги из-за использования передовых технологий и компонентов.

Лазеры CO2 представляют собой более экономичное решение для тех, кто в основном работает с неметаллическими материалами.

Диодные лазеры представляют собой еще более экономичный вариант, особенно для любителей или небольших предприятий, но они имеют ограничения по возможностям и долговечности.

Безопасность и вентиляция

Наконец, нельзя упускать из виду меры безопасности лазерного резака и требования к вентиляции для безопасной эксплуатации.

Такие материалы, как ПВХ и некоторые виды пластика, при резке могут выделять токсичные пары или газообразный хлор, поэтому необходимы хорошие системы вентиляции и фильтрации воздуха.

Убедитесь, что лазерный резак оснащен встроенными функциями безопасности для защиты от пожара, токсичных газов и других опасностей, связанных с лазерной резкой.

Влияние различных материалов на выбор лазерного резака

Выбор лазерного режущего станка во многом зависит от типа обрабатываемого материала. Различные материалы обладают уникальными свойствами, влияющими на процесс лазерной резки, включая толщину, состав и характеристики поверхности. Вот как различные материалы влияют на выбор лазерного режущего станка:

Металлы:

Сталь: Волоконные лазерные режущие станки обычно используются для резки стали из-за их высокой мощности и эффективности. CO2-лазеры также могут резать сталь, но волоконные лазеры обеспечивают более высокую скорость резки и лучшую точность.

Алюминий: Волоконные лазеры предпочтительны для резки алюминия, поскольку они обеспечивают превосходное качество луча и высокоэффективны при резке отражающих материалов, таких как алюминий.

Нержавеющая сталь: Волоконные лазеры хорошо подходят для резки нержавеющей стали, обеспечивая чистые и точные разрезы с минимальными зонами термического воздействия.

Неметаллы:

Акрил (ПММА): Лазеры CO2 идеально подходят для резки акрила благодаря своей способности создавать полированные края без плавления или изменения цвета.

Древесина: CO2-лазеры обычно используются для резки и гравировки деревянных материалов, обеспечивая высокую точность и сложную детализацию.

Пластик: Лазеры CO2 подходят для резки различных пластиков, включая АБС, ПВХ и поликарбонат, обеспечивая чистые разрезы с минимальным термическим повреждением.

Ткани и текстиль: Лазеры CO2 предпочтительны для резки тканей и текстильных изделий из-за их способности запечатывать края и предотвращать осыпание.

Композиты:

Углеродное волокно: Волоконные лазеры часто используются для резки композитов из углеродного волокна из-за их высокой скорости и точности. Однако абразивная природа углеродного волокна может потребовать особых соображений относительно лазерной оптики и параметров резки.

Стекловолокно: Лазеры CO2 подходят для резки стекловолоконных материалов, обеспечивая чистые и точные разрезы, не вызывая расслоения или повреждения поверхности.

Другие материалы:

Керамика: Лазеры CO2 можно использовать для резки керамических материалов, хотя могут потребоваться особые меры предосторожности из-за хрупкости керамики.

Стекло: CO2-лазеры обычно используются для гравировки стекла, однако резка стекла лазерами требует специального оборудования и технологий из-за его высокой теплопроводности и риска растрескивания.

Заключение

При выборе станка для лазерной резки важно учитывать конкретные требования к обрабатываемому материалу, включая его толщину, твёрдость и теплопроводность. Кроме того, для обеспечения оптимальных результатов и эффективности процесса лазерной резки следует учитывать такие факторы, как скорость резки, качество кромки и экономическая эффективность. Консультации со специалистами по лазерной резке или поставщиками оборудования могут дать ценную информацию и рекомендации по выбору станка для лазерной резки, подходящего для ваших задач.