Лазерная резка труб универсальный и эффективный метод, используемый в различных отраслях промышленности для точной резки и обработки трубчатых металлических компонентов. Вот что вам нужно знать о лазерной резке труб:

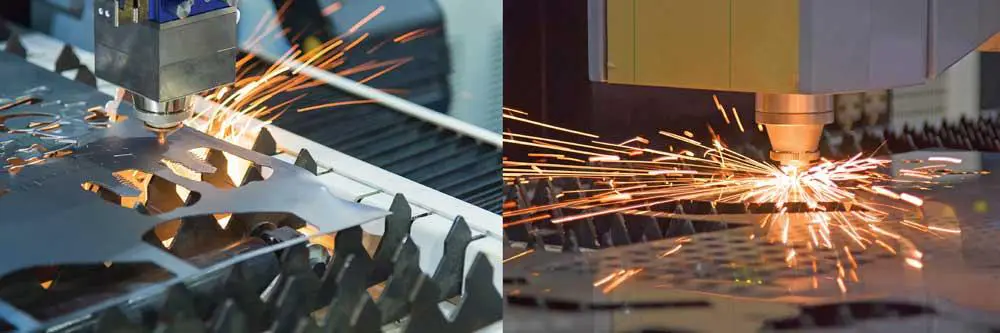

Волокно против CO22 Лазерные лучи

Некоторые вещи весьма заметны. Лазерный «генератор» на волоконном лазере намного меньше по сравнению с традиционным CO2 резонатор. Фактически, волоконный лазер создается из групп диодов, которые собраны в модуль размером с портфель, который может иметь мощность от 600 до 1500 Вт. Несколько модулей соединяются вместе, чтобы создать конечный резонатор с питанием, который обычно имеет размер небольшого картотечного шкафа. Генерируемый свет направляется и усиливается через волоконно-оптический кабель. Когда свет выходит из волоконно-оптического кабеля, он тот же самый, что был при генерации, без потери мощности или качества. Затем он настраивается и фокусируется для типа разрезаемого материала.

СО2 резонатор намного больше и требует больше энергии, так как электричество вводится в комбинацию газов для создания лазерного луча. Зеркала помогают свету набирать интенсивность, подготавливая его к выходу из резонатора. После выхода из резонатора луч должен пройти по пути, включающему несколько охлаждаемых зеркал, пока он не достигнет линзы. Это перемещение приводит к потере мощности и качества лазерного луча.

Из-за количества энергии, необходимого для создания CO2 лазер, он менее эффективен и имеет гораздо более низкую эффективность подключения к сети по сравнению с волоконным лазером. Из этого следует, что большие охладители, необходимые для CO2 лазерам также требуется больше общей мощности. Учитывая эффективность подключения резонатора волоконного лазера к розетке более 40 процентов, вы не только используете меньше мощности, но и меньше площади пола, на которой вы часто зависаете.

Некоторые вещи не столь очевидны, пока вы не посмотрите поближе на волоконный лазер в действии. Потому что диаметр его луча часто составляет одну треть размера CO2 луч, волоконный лазер имеет большую плотность мощности, чем CO2 Лазерный луч. Это не только позволяет волокну резать быстрее, но и позволяет ему быстрее прокалывать. Этот меньший размер луча также дает волокну возможность резать сложные формы и оставлять острые края. Представьте себе вырезание логотипа компании из трубки, когда расстояние между буквами логотипа составляет 0,035 дюйма; волокно может сделать такой разрез, в то время как CO2 лазер не может.

Волоконные лазеры имеют длину волны 1,06 мкм, что на 10 процентов меньше, чем у CO2-лазеров.2 лазерный луч. Волоконный лазер с гораздо меньшей длиной волны создает луч, который гораздо легче поглощается отражающим материалом; CO2 лазер с гораздо большей вероятностью будет отражаться от поверхности этих материалов. Из-за этого волоконные лазерные режущие машины могут резать латунь, медь и другие отражающие материалы. Следует отметить, что CO2 Лазерный луч, отражающийся от материала, может повредить не только режущую линзу машины, но и весь путь луча. Использование оптоволоконного кабеля для пути луча устраняет этот риск.

Конечно, волоконный лазер не требует столько внимания в плане обслуживания. Он не требует чистки зеркал и проверки сильфонов, как CO2 Потребности лазерной резки. Пока он получает чистую охлаждающую воду для охлаждения и воздушные фильтры регулярно заменяются, сам волоконный лазер не требует профилактического обслуживания.

Еще одно соображение касается модулей волоконного лазера размером с портфель — они обеспечивают избыточность. Если один модуль имеет проблему, резонатор не отключается полностью. Волоконный лазер является избыточным в том смысле, что другие модули могут временно вырабатывать больше мощности для поддержки вышедшего из строя модуля, пока не будет завершен ремонт, который, кстати, может быть выполнен в полевых условиях. В других случаях волоконный резонатор может продолжать вырабатывать уменьшенную мощность, пока не будет выполнен ремонт. К сожалению, если CO2 резонатор имеет проблему, весь резонатор вышел из строя, а не просто находится в режиме пониженной мощности.

Тонкости лазерной резки труб

Когда-то многие думали, что волоконные лазеры можно использовать только для тонких материалов. CO2 , с его большей длиной волны, создавал достаточный пропил во время резки толстых материалов, что позволяло достаточно места для удаления материала; волоконный лазер не мог производить тот же пропил или результаты с более толстыми материалами. Но в последние годы это было решено с помощью коллиматорной технологии, которая может производить более широкий луч, генерируемый волоконным лазером, который создает разделение материалов и пространство для удаления материала в толстых материалах. И поскольку ширина луча переключается, машина может использовать более узкий луч для обработки тонких материалов, что позволяет быстрее обрабатывать материалы разного размера на том же станке для резки волоконным лазером.

Лазерная резка труб

В настоящее время продаются станки для лазерной резки листового металла с технологией генерации лазерного излучения, способной выдавать мощность до 12 кВт. лазерная резка труб Максимальная мощность машины обычно составляет 5 кВт, поскольку любая большая мощность одновременно прорезала бы противоположную сторону трубы.

Вы могли заметить, что мы еще не обсуждали скорость резки. Можно резать трубу со скоростью до 500 дюймов в минуту, но это не всегда реалистично. При лазерной резке труб основное внимание следует уделять тому, сколько времени требуется для загрузки трубы, ее индексации, чтобы она оказалась в правильном положении для резки, прокалывания и резки и выгрузки детали. Речь идет скорее о времени обработки детали на станках для лазерной резки труб, а не о скорости резки.

Лазерная резка труб Материал

Лазерная режущая машина, которая режет листовой металл, может заменить лист за считанные секунды. То же самое можно сделать и на лазерной труборезной машине, но это совсем другая история о том, как это делается.

Стандартных башен для материалов с лазерной трубной режущей машиной нет. Загрузчики пачек, наиболее эффективные из вариантов обработки трубного материала, подают одну трубу из пачки в трубный лазер через систему сингуляризации. Этот тип механизма подачи не работает с открытыми профилями, такими как уголки или швеллеры, поскольку они блокируются в пачке и не освобождаются легко. Для открытых профилей используются шаговые загрузчики, которые последовательно загружают секцию в машину по одной, сохраняя правильную ориентацию этой секции.

Эти трубы не маленькие. В США стандартная длина составляет 24 фута. Некоторые на Западном побережье обычно работают с 20-футовыми длинами как со стандартными размерами.

Разнообразие — реальность любой мастерской, и то же самое касается тех, кто работает с трубчатым лазером. Нередко можно увидеть, как из одной трубки выходят детали разных размеров. Машина должна иметь возможность выгружать вырезанные лазером детали размером от 2 дюймов и длиной до 15 футов одну за другой. Она также должна иметь возможность выгружать эти детали, не повреждая их, что может быть проблемой для более мягких металлов, таких как алюминий.

Сама природа трубки исключает необходимость в машине с очень мощным лазером. В то время как плоские листовые лазерные режущие машины теперь доступны с лазерными генераторами мощностью до 12 кВт, трубчатые лазерные режущие машины обычно требуют максимум 5 кВт мощности. С трубкой вам всегда нужно думать о противоположной стороне трубы, которую вы режете. Более мощный лазер просто продул бы другую сторону трубы во время резки. (Конечно, если вы обрабатываете луч или канал на трубчатом лазере, вам не нужно беспокоиться о другой стороне.)

Другим фактором при резке труб является сварной шов. Этот материал прокатывается и сваривается вместе. Это поднимает два вопроса, которые обычно необходимо учитывать:

Расположение сварного шва трубы должно быть принято во внимание при лазерной резке. Сварной шов не должен мешать штырям или отверстиям, а для эстетических применений, таких как мебель, сварные швы должны быть максимально скрыты. В обычной системе лазерной резки труб оптический датчик используется для сканирования трубы в поисках сварного шва. Часто трубы покрыты маслом или ржавчиной, и сварной шов может быть трудно отличить от других участков поверхности с загрязнениями. На нержавеющей или оцинкованной стали сварной шов может быть виден только изнутри. Это привело к тому, что некоторые производители встраивают в свои системы камеры, которые позволяют машинам не только сканировать внешнюю часть трубы, но и внутреннюю. Это позволяет машине обнаруживать этот скрытый сварной шов и правильно позиционировать детали относительно него.

Сварные швы также имеют разный состав и режут иначе, чем остальная часть вашей трубы. Традиционно операторам приходилось замедлять или увеличивать мощность на всех операциях, которые выполнялись на трубе, чтобы учесть сварной шов. Сегодня некоторые OEM-производители разработали свою технологию управления и параметры, позволяющие машине выделять сварной шов и регулировать только эти участки. Это позволяет машине обрабатывать эти детали максимально быстро. Управление автоматически регулирует мощность, частоту и рабочий цикл, пока лазер проходит через трубу и ее сварной шов. Оператору не нужно создавать идеальные параметры; он может сосредоточиться на подаче материала в машину и из нее.

Ничто не идеально в лазерной резке труб

Помните, что не существует идеальной трубы. У них есть изгибы. Сварные швы могут выступать не только снаружи, но и изнутри трубы. Это настоящая проблема — обрабатывать этот материал последовательно и быстро, когда существуют такие несоответствия от одного выпуска продукции к другому.

Представьте себе, что вам нужно разместить сквозное отверстие по центру трубки. Оно должно быть отцентрировано по фактическому размеру, а не только по одной стороне трубки. Если трубка изогнута, это усложнит задачу. Такова жизнь изготовления трубок.

Как это компенсировать? Традиционно вы собираетесь спуститься и коснуться поверхности датчиком, который отмечает точку контакта. Затем трубка вращается, и противоположная сторона трубки касается ее. Это дает системе управления представление о том, насколько изогнута трубка. Этот метод точен и может гарантировать, что эти сквозные отверстия подойдут для применения. Но имейте в виду, что каждый раз, когда происходит поворот трубки, способность обеспечивать очень высокие допуски снижается.

Станки для лазерной резки труб

Другим фактором, который следует иметь в виду, является то, что традиционный метод проверки изгибов и скручиваний в трубе может занять до пяти или семи секунд, прежде чем начнется резка. С традиционными средствами сенсорного контроля вам придется пожертвовать производительностью ради точности. Опять же, в эпоху волоконной лазерной резки это может показаться целой жизнью, но работа с трубой не так проста, как работа с листовым металлом.

Чтобы сократить временной разрыв при проверке труб, некоторые производители оборудования используют камеры для этих проверок. Они сокращают проверку качества примерно до половины секунды, а также уменьшают количество требуемых оборотов. Это позволяет машине сохранять производительность и точность.

Реальность такова, что отдел закупок всегда будет стремиться к менее затратному варианту. Это означает, что трубы, которые приходят с завода на этой неделе, вряд ли будут такими же на следующей неделе. Производителю нужно научиться управлять этим разнообразием.

Сосредоточение на производстве готовых деталей

Волоконные лазеры практически не требуют обслуживания, демонстрируют превосходную эффективность подключения к розетке по сравнению с традиционными станками для лазерной резки CO2, могут резать отражающие материалы и обеспечивают точную резку. Они также быстрее станков CO2 при резке определенных толщин металла. Однако скорость относительна, когда речь идет о резке труб. Реальная экономия времени достигается за счет ускорения времени обработки трубы и производства готовых деталей.