При изучении возможностей лазерного режущего станка мощностью 4 кВт один из наиболее частых вопросов: «Какую толщину может резать лазер мощностью 4 кВт??» Понимание ограничений по толщине лазера мощностью 4 кВт крайне важно для определения его пригодности для различных задач резки. В этой статье мы рассмотрим факторы, влияющие на толщину резки лазером мощностью 4 кВт, и дадим представление о типах материалов и толщинах, с которыми он может эффективно работать. Независимо от того, планируете ли вы резать металлические листы или другие материалы, эта информация поможет вам принять обоснованное решение о ваших потребностях в лазерной резке.

Оглавление

Введение

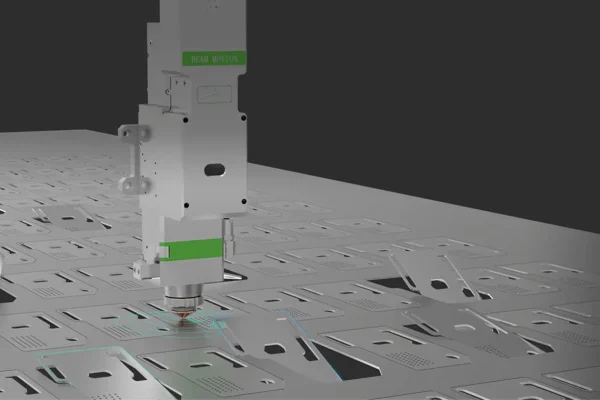

Хотя 4 кВт волоконно-лазерный станок для резки существует на рынке уже много лет и достиг зрелости, многие пользователи не понимают преимуществ лазерных резаков. 4 кВт волоконно-лазерный станок для резки как эффективное технологическое оборудование может полностью заменить традиционное режущее оборудование. Многие пользователи говорят, что станок лучше подходит для современной обработки продукции. Обычно, Станок лазерной резки мощностью 4 кВт обычно может резать мягкую сталь толщиной до 20 мм, нержавеющую сталь — до 12 мм и алюминий — до 10 мм., хотя точные пределы могут варьироваться в зависимости от конкретной машины и материала. Итак, каковы выдающиеся преимущества этого 4-киловаттного волоконного лазерного режущего станка по сравнению с традиционными типами инструментов?

Каковы преимущества волоконного лазера мощностью 4 кВт?

Как, например, лазерная резка пластин Krrass 3015. Эта лазерная резка пластин мощностью 4 кВт имеет профессиональный дизайн, жесткую и прочную раму, простоту эксплуатации, высокую скорость резки и точность. И она может вырезать линии и отверстия разного диаметра с разных направлений на металлических пластинах, чтобы соответствовать центробежным и нецентробежным вертикальным условиям пересечения.

1. Скорость обработки резки

Согласно результатам фактических испытаний лазерного поля, скорость резки 4 кВт волоконно-лазерного режущего станка более чем в 10 раз превышает скорость традиционного режущего оборудования. Например, при резке пластины из нержавеющей стали толщиной 1 мм максимальная скорость 4 кВт лазерного режущего станка может достигать более 30 метров в минуту, что невозможно для обычных режущих станков.

2. Качество и точность реза

Традиционная резка пламенем и ЧПУ-штампы являются методами контактной обработки, поскольку повреждение материала очень велико, качество резки очень низкое, необходимо пройти вторичную обработку, чтобы сделать поверхность плоской, и отклонение точности резки очень большое. А лазерный режущий станок мощностью 4 кВт является бесконтактным механическим способом, поскольку повреждение материала практически равно нулю, поскольку лазерный режущий станок мощностью 4 кВт использует передовые принадлежности, чтобы сделать оборудование более стабильным в работе, точность резки более точной, погрешность даже достигла точности 0,01 мм, поверхность резки ровная и гладкая. Для некоторых требовательных отраслей не только экономит затраты, но и время обработки.

3. Более простая и удобная эксплуатация

Газовая резка и ЧПУ-штамповки требуют вмешательства в работу машины, особенно ЧПУ-штамповки, перед резкой необходимо спроектировать форму. Для лазерной резки мощностью 4 кВт нужно только спроектировать хорошую схему резки на компьютере, любую сложную схему можно импортировать в рабочую станцию лазерной резки, оборудование будет автоматически обрабатываться, вся автоматизация без вмешательства человека.

4. Более эффективно

Сейчас общество требует эффективности, все должно быть быстрым и качественным. При резке материалов требуется больше эффективности. Традиционные режущие машины из-за тяжелой работы, медленной эффективности работы постепенно вытесняются рынком, 4 кВт волоконный лазерный станок для резки теперь является любимцем рынка. Потому что эта машина не только в линии резки более однородная точность, но и повышает производительность, приносит большую производственную ценность.

Насколько толстым может быть лазер мощностью 4 кВт для резки различных металлов?

Когда речь идет о лазерной резке толстой стали, ограничения в первую очередь проявляются в таких факторах, как материалы, которые можно резать, мощность лазеров и, как следствие, максимальная толщина металла, с которой могут работать лазеры.

В результате максимальная толщина лазерной резки определяется, помимо прочих факторов, конкретным лазером и используемым материалом.

Мы можем объединить лазер мощностью 6000 Вт с металлом, например, нержавеющей сталью. В этом случае максимальная толщина лазерной резки составит приблизительно 2,75 дюйма.

Однако толщина зависит от этих конкретных переменных. Тот же лазер, вероятно, может проникнуть только в 1 5/8 дюйма углеродистой стали, в то время как лазер мощностью 4000 Вт может проникнуть только в 1 дюйм нержавеющей стали.

Максимальная толщина резки различных материалов с помощью волоконного лазерного резака мощностью 4000 Вт составляет: максимальная толщина углеродистой стали — 30 мм; максимальная толщина нержавеющей стали — 12 мм; максимальная толщина алюминия — 10 мм; максимальная толщина меди — 6 мм. Более подробная информация по всем материалам и различным толщинам будет предоставлена ниже.

| Мощность волоконного лазера (Вт) | Материал | Максимальная толщина реза (мм) |

|---|---|---|

| 4000 | Углеродистая сталь | 30 |

| 4000 | Нержавеющая сталь | 12 |

| 4000 | Алюминий | 10 |

| 4000 | Медь | 6 |

| 4000 | Латунь | 6 |

| 4000 | Пластик | 7 |

| 4000 | Композиты | 7 |

| 4000 | Керамика | 7 |

| 4000 | Древесина | 7 |

Какую толщину может резать волоконный лазер мощностью 12000 Вт?

Максимальная толщина резки различных материалов с использованием станка с волоконным лазером мощностью 12000 Вт: максимальная толщина углеродистой стали — 40 мм; максимальная толщина нержавеющей стали — 30 мм; максимальная толщина алюминиевой пластины — 30 мм; максимальная толщина медной пластины — 15 мм.

Ниже представлена таблица, показывающая максимальную толщину резки различных материалов с использованием волоконного лазера мощностью 12000 Вт:

| Мощность волоконного лазера (Вт) | Материал | Максимальная толщина реза (мм) |

|---|---|---|

| 12000 | Алюминий | 30 |

| 12000 | Медь | 15 |

| 12000 | Нержавеющая сталь | 30 |

| 12000 | Углеродистая сталь | 40 |

| 12000 | Латунь | 15 |

| 12000 | Пластик | 40 |

| 12000 | Композиты | 30 |

| 12000 | Керамика | 20 |

| 12000 | Древесина | 50 |

Полные параметры резки волоконным лазером мощностью 4000 Вт см. здесь. проход.

Какие факторы влияют на качество лазерной резки

Мощность лазера

Мощность лазера является решающим фактором в определении того, какие материалы и толщины может обрабатывать ваш лазерный режущий станок. Как правило, более высокая мощность позволяет резать более широкий спектр материалов и большую толщину. Например, волоконный лазер мощностью 1 кВт может резать нержавеющую сталь толщиной до 5 мм, а лазер мощностью 3 кВт — до 12 мм.

Для отражающих металлов, таких как алюминий, требуется больше мощности, чем для менее отражающих, например, нержавеющей стали. Если вам не удаётся резать определённые материалы, это может быть связано с недостаточной мощностью. Однако важно также проверить другие факторы, такие как скорость резки, фокус и давление газа.

Более высокая мощность лазера также обеспечивает более быструю резку и упрощает настройку параметров. С большей мощностью вам не нужно слишком точно настраивать такие параметры, как мощность, скорость резки и давление газа, поскольку повышенная мощность обеспечивает большую гибкость в достижении желаемого качества резки.

Тип газа и давление

При лазерной резке тип и качество используемого газа имеют решающее значение для достижения оптимальных результатов. Газовая поддержка играет несколько важных ролей: она помогает вытеснять расплавленный материал из зоны резки и защищает линзы лазера от мусора и брызг расплавленного металла. Обычно используемые газы включают кислород, азот, аргон и сжатый воздух, который представляет собой смесь азота и кислорода из окружающей среды. Газ должен быть очень чистым, обычно около 95.5%, чтобы избежать загрязнений, которые могут негативно повлиять на качество резки.

Давление газа также является важным фактором. Оно отвечает за выдув расплавленного металла и обеспечение чистого реза. Недостаточное давление газа может привести к таким проблемам, как окалина или остатки на отрезанной детали. Если вы столкнулись с проблемами качества резки или чрезмерными остатками, проверка и регулировка давления газа должны быть приоритетом.

Тип, размер и центрирование насадки

Тип и размер сопла в системе лазерной резки играют решающую роль в процессе резки. Как правило, существует два основных типа сопел: однослойные и двухслойные. Однослойные сопла, работающие с азотом, обычно применяются для резки таких материалов, как нержавеющая сталь, алюминиевые сплавы и латунь. Двухслойные сопла, работающие с кислородом, предпочтительны для резки углеродистой стали. Важно проконсультироваться с производителем вашего лазерного режущего станка, чтобы выбрать тип сопла, соответствующий вашим конкретным требованиям к резке.

Кроме того, размер сопла, который относится к диаметру сопла, влияет на качество резки. Для более толстых металлов обычно требуются более крупные сопла, чтобы обеспечить эффективную резку. Правильное центрирование сопла также имеет важное значение; смещенное сопло может привести к неровным разрезам и плохой производительности в определенных направлениях. Обеспечение правильного выравнивания сопла является одним из первых шагов к достижению точных и высококачественных разрезов. В будущих руководствах будут предоставлены подробные инструкции о том, как правильно центрировать сопло.

Фокусная линза

Фокусная линза является критически важным компонентом лазерной режущей машины, поскольку она фокусирует лазерный луч на материале для достижения точной резки. Однако, если фокальная линза загрязняется или загрязняется, это может существенно повлиять на качество лазерной резки. Грязная линза может вызвать ряд проблем, включая снижение точности резки, неровные края реза и повышенное рассеивание тепла, все из которых могут поставить под угрозу конечный продукт.

В тяжелых случаях, если линзу не чистить регулярно, накопившаяся грязь и мусор могут привести к перегреву и повреждению внутренних частей лазерной машины. Это может привести к дорогостоящему ремонту и простою, что в конечном итоге скажется на производительности.

Для поддержания оптимальной производительности и продления срока службы лазерного станка крайне важно регулярно очищать фокусную линзу. Используйте подходящие чистящие средства и растворы, предназначенные для лазерного оборудования, чтобы избежать царапин и повреждений линзы. Чистота фокусной линзы не только улучшает качество резки, но и способствует поддержанию общей эффективности и долговечности вашей системы лазерной резки.

Фокусная точка, положение и длина

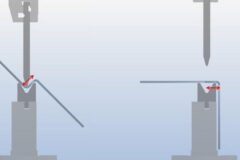

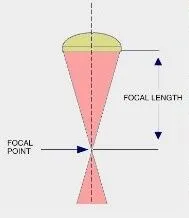

Когда лазерный станок режет металлические пластины, лазер образует что-то вроде формы песочных часов. Смотрите изображение ниже.

При лазерной резке средняя часть лазерного реза в форме песочных часов известна как глубина фокуса. В этой области резка наиболее интенсивна и точность имеет решающее значение. Точный центр этой глубины фокусировки называется фокусная точка или место. Важно отметить, что глубина резкости представляет собой скорее вертикальную линию или полосу, а не одну точку.

Правильное позиционирование фокусной точки имеет важное значение для получения высококачественных разрезов без заусенцев и других дефектов. Если фокусная точка не выровнена правильно, качество разрезов может значительно пострадать.

Идеальное положение фокусной точки зависит от материала и его толщины. В будущих постах я предоставлю подробные рекомендации по настройке фокусной точки для различных материалов и толщин. Оставайтесь с нами для получения дополнительной информации об оптимизации результатов лазерной резки.

Скорость резки:

Поиск правильной скорости резки имеет решающее значение для достижения оптимального качества лазерной резки. Если скорость слишком низкая, вы можете получить излишки расплавленного металла и следы прижогов, похожие на пережаренную пищу. И наоборот, если скорость слишком высокая, лазеру будет трудно прорезать материал. Баланс скорости резки с другими параметрами, такими как мощность и давление газа, обеспечивает эффективную и действенную резку. Представьте лазер как поток воды: вам нужно соответствующее давление (мощность и газ) и время (скорость) для эффективной резки материалов.

Непрерывная волна против импульсной обработки

Лазерные установки работают в двух основных режимах: непрерывной волновой и импульсной обработки.

Режим непрерывной волны: В этом режиме лазер излучает постоянный, непрерывный луч. Этот постоянный поток лазерной энергии эффективен для резки прямых линий и острых углов, подобно непрерывной струе воды, прорезающей материал.

Режим импульсной волны: Здесь лазер испускает всплески энергии в быстрой последовательности, подобно дробовику, стреляющему несколькими выстрелами одновременно. Этот режим особенно подходит для резки небольших отверстий и сложных узоров, поскольку он обеспечивает интенсивные всплески энергии, которые могут более эффективно выполнять детальную работу.

Выбор подходящего режима в зависимости от ваших потребностей в резке обеспечивает оптимальную производительность и качество при выполнении задач лазерной резки.

Материалы, которые следует учитывать при лазерной резке

При настройке параметров лазерной резки важно учитывать тип и свойства разрезаемого материала. Каждый материал по-разному взаимодействует с лазером и теплом, влияя на процесс резки.

Свойства материала:

- Поглощение тепла: Некоторые металлы поглощают тепло более эффективно, что облегчает резку, в то время как другие, особенно отражающие металлы, не так эффективно поглощают свет.

- Содержание углерода и сплавов: Металлы с низким содержанием кремния, фосфора и углерода, как правило, легче резать. Наоборот, металлы с высоким содержанием углерода (например, углеродистая сталь) или высоким содержанием легирующих элементов могут быть более сложными для резки.

Отражающие металлы:

- Отражательная способность: Высокоотражающие металлы, такие как алюминий, латунь и медь, требуют значительно больше мощности для эффективной резки. Их отражающая природа может отражать свет обратно в лазерную головку, что может привести к повреждению машины. Обычно резка отражающих металлов требует примерно на 30% больше мощности, чем менее отражающих материалов.

Покрытия и отделки:

- Обработка поверхности: Напыляемые покрытия, краски и покрытия могут влиять на процесс лазерной резки. Эти дополнительные слои могут влиять на качество резки и могут потребовать корректировки параметров резки для достижения оптимальных результатов.

Влияние сложности конструкции на лазерную резку

Сложность вашего дизайна резки существенно влияет на качество лазерной резки. Дизайны с преобладанием прямых линий и острых углов легко резать. Такие дизайны обычно требуют стандартных параметров резки и оборудования.

Конструкции с многочисленными кривыми и небольшими отверстиями более сложны и требуют специализированных настроек и потенциально другого оборудования, например, определенных типов сопел. Для сложных форм может потребоваться настройка таких параметров, как скорость и ускорение резки, чтобы обеспечить точность. Например, для резки кривых часто требуется снижение скорости и ускорения, чтобы сохранить точность и предотвратить ошибки.

Настройка параметров в зависимости от сложности конструкции обеспечивает наилучшие результаты и позволяет избежать проблем в процессе резки.

Как выбрать мощность лазера для вашего применения

Тип и толщина материала:

Для резки более толстых и твердых материалов требуется более высокая мощность. Например, лазер мощностью 1 кВт обычно подходит для тонких металлов, тогда как лазер мощностью 4 кВт лучше подходит для более толстых и сложных материалов.

Скорость и эффективность резки:

Большая мощность позволяет увеличить скорость резки и повысить эффективность, особенно при крупносерийном производстве.

Точность и качество:

Убедитесь, что мощность лазера соответствует точности, необходимой для вашей задачи. Более высокая мощность может улучшить качество резки, но она должна быть сбалансирована с учётом свойств материала.

Стоимость и бюджет:

Лазеры большей мощности стоят дороже. Оцените свой бюджет и определите, окупятся ли инвестиции за счет дополнительной мощности, исходя из потребностей вашего производства.

Будущие потребности:

Рассмотрите возможные будущие применения и существенные изменения, которые могут потребовать больше энергии.

Согласовывая эти факторы с вашими конкретными требованиями к резке, вы можете выбрать оптимальную мощность лазера для вашего применения.

Распространенные заблуждения о мощности лазерной резки

Существует множество заблуждений относительно мощности лазерного резака, и мы считаем, что в этой статье их необходимо развеять.

Больше мощности всегда лучше

Это не всегда так. Выбор резака должен основываться на поверхности материала, который нужно разрезать. Например, нам не нужно использовать мощные волоконные лазеры для мелкосерийных работ, таких как резка бумаги или дерева. Это как резать яблоко пилой вместо ножа.

Более высокая мощность означает более высокую скорость резки

Технически, нет никакой связи между мощностью и более высокой скоростью резки. Однако мы должны подстраиваться под наши желаемые потребности. Иногда, да, повышенная мощность обязательно требует высокой скорости резки. Но это не всегда так.

Мощные лазеры могут резать материал любой толщины

Хотя нам нужны мощные лазерные лучи для резки толстых металлов, это не обязательно означает, что эти лазеры могут резать материалы любой толщины. Для каждого материала и каждой машины для лазерной резки существует определенный диапазон толщин. Вы можете проверить руководство по эксплуатации конкретной машины, чтобы выяснить это.

Часто задаваемые вопросы

Какова скорость резки лазерного станка мощностью 4 кВт?

Скорость резки лазерного режущего станка мощностью 4 кВт зависит от материала и его толщины. Например, он может резать углеродистую сталь со скоростью до 20 метров в минуту, нержавеющую сталь — около 15 метров в минуту, алюминий — около 12 метров в минуту, а медь — около 8 метров в минуту.

Может ли лазерный режущий станок мощностью 4 кВт резать неметаллические материалы?

Да, лазерный режущий станок мощностью 4 кВт может резать неметаллические материалы. Он способен резать такие материалы, как пластик, дерево и композиты. Конкретные возможности резки будут зависеть от типа неметаллического материала и его толщины.

Какие материалы нельзя резать волоконным лазером мощностью 4 кВт?

Машина для лазерной резки мощностью 4 кВт обычно не может резать металлы с высокой отражательной способностью, такие как медь и латунь, а также материалы, такие как керамика, которые слишком твердые или хрупкие. Кроме того, она может испытывать трудности с очень толстыми материалами, превышающими ее режущую способность.

Какова цена волоконного лазера мощностью 4 кВт?

Цена на станок для резки волоконным лазером мощностью 4 кВт обычно колеблется от $50 000 до $100 000 в зависимости от производителя, характеристик и дополнительных опций.

Новые тенденции в технологии лазерной резки

Технология лазерной резки значительно развилась за последние несколько десятилетий, и последние достижения повысили ее возможности и эффективность. Вот некоторые ключевые тенденции в области технологии лазерной резки:

Интеграция с системами автоматизации

Автоматизация и робототехника все чаще интегрируются в системы лазерной резки, что приводит к повышению точности и эффективности. Теперь эти системы могут выполнять сложные задачи резки с минимальным ручным вмешательством, и такие компании, как Baison Laser, находятся на переднем крае разработки автоматизированных решений для лазерной резки.

Расширенные функции управления и мониторинга

Современные лазерные резаки включают в себя расширенные функции управления и мониторинга. Мониторинг в реальном времени, облачное подключение и интеллектуальное обнаружение материалов интегрируются, чтобы позволить операторам контролировать и управлять процессами резки удаленно и с большей точностью.

Интеграция с программным обеспечением САПР

Интеграция лазерных резаков с программным обеспечением CAD (Computer-Aided Design) становится все более распространенной. Эта тенденция позволяет дизайнерам создавать подробные проекты и отправлять их непосредственно на лазерный резак, оптимизируя рабочий процесс и повышая точность резки.

Эти достижения отражают постоянные инновации в отрасли лазерной резки, способствующие повышению эффективности, точности и автоматизации.

В итоге

Я думаю, вы знакомы с мощной машиной мощностью 4 кВт и понимаете возможности лазеров мощностью 4 кВт, включая какой толщины может резать лазер мощностью 4 кВт?. При поиске наилучших вариантов для ваших нужд рассмотрите бренд KRRASS за его репутацию поставщика передовых решений для лазерной резки. Машины KRRASS известны своей надежностью, передовыми функциями и возможностями интеграции, что гарантирует вам оставаться на переднем крае технологий лазерной резки.