Оглавление

Что такое допуск на изгиб листогибочного пресса?

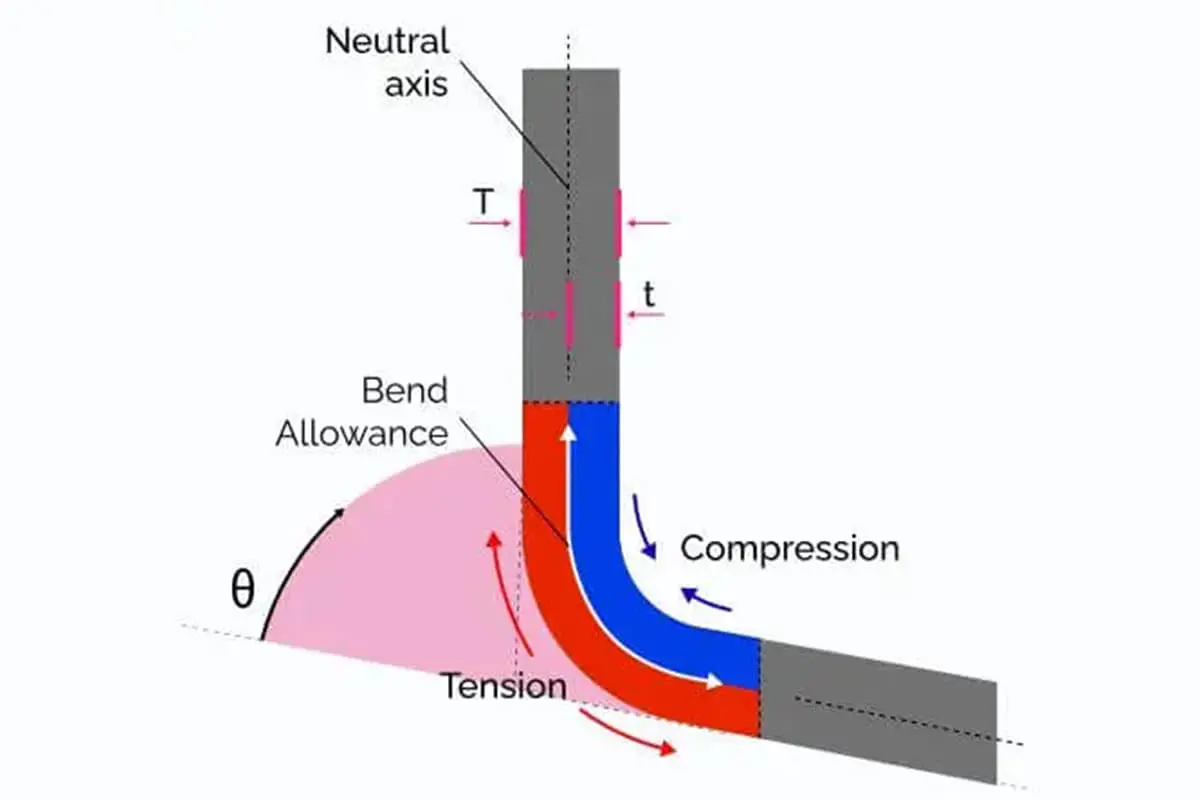

Листогибочный пресс Допуск на изгиб относится к дополнительной длине материала, необходимой для заданного угла изгиба металлического листа или пластины при использовании листогибочного пресса. Когда металл сгибается, он подвергается как растяжению, так и сжатию, что приводит к удлинению материала на внешней поверхности изгиба и сжатию на внутренней поверхности. Допуск на изгиб компенсирует эту деформацию материала, гарантируя, что конечные размеры изогнутой детали соответствуют предполагаемым спецификациям.

На допуск на изгиб влияют несколько факторов, включая тип материала, толщину, радиус изгиба и угол изгиба. Различные материалы демонстрируют различную степень пружинения, которая является склонностью металла возвращаться к своей первоначальной форме после изгиба. Кроме того, радиус изгиба или радиус матрицы, используемой в процессе изгиба, влияет на величину растяжения и сжатия, испытываемого металлом.

Точный расчет допуска на изгиб имеет решающее значение для достижения точных углов и размеров изгиба при гибке металла. Это помогает предотвратить такие ошибки, как недогиб или перегиб, которые могут привести к получению деталей, не соответствующих требуемым спецификациям. Для определения допуска на изгиб на основе конкретных параметров операции гибки используются различные методы, такие как эмпирические формулы, таблицы и программное обеспечение для автоматизированного проектирования (САПР).

В целом, понимание и точный расчет допуска на изгиб имеют важное значение для получения высококачественных и точных по размерам гнутых деталей при работе на листогибочном прессе.

Формула допуска на изгиб

Формула допуска на изгиб для стали

Как была создана формула для допуска на изгиб? И как вы рассчитываете гибочный пресс допуск на изгиб?

Допуск на изгиб зависит от внутреннего радиуса формовки. Нижнее отверстие V-образной матрицы определяет внутренний радиус (IR) формованной детали. Внутренний радиус для мягкой стали составляет 5/32 x нижнее отверстие V-образной матрицы (W), когда радиус пуансона меньше 5/32 x W.

Если IR < Толщина материала (t), то допуск на изгиб = (3,1416/180) x (IR + t/3) x A, если IR> 2 x Толщина материала (t).

Допуск на изгиб = (3,1416/180) x (IR + t/2) x A

Где A= (180 – Угол изгиба)

Если внутренний радиус равен t или 2t, или находится между t и 2t, то допуск на изгиб рассчитывается путем интерполяции значений допусков на изгиб из двух формул, упомянутых выше.

Кроме того, для расчета этого допуска на изгиб можно также использовать следующую формулу:

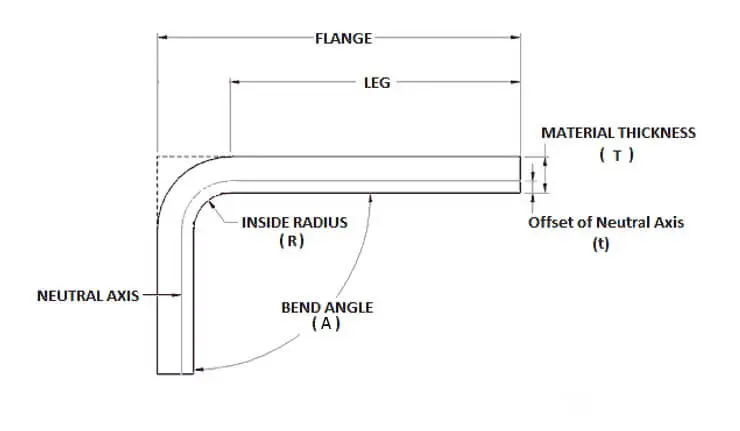

Допуск на изгиб = Aπ/180(Р+К*Т)

BA – Допуск на изгиб

A – угол изгиба в градусах

R – внутренний радиус изгиба в м

К – константа

T – толщина материала в м

Эта формула учитывает различные геометрии и свойства формируемых деталей.

Наиболее важными факторами в этом расчете являются толщина материала (T), угол изгиба (A), внутренний радиус изгиба (R) и К-фактор изгибаемого материала.

Как видно из приведенной выше формулы, расчет допуска на изгиб — простой процесс.

Определить допуск на изгиб можно, подставив вышеуказанные значения в формулу.

При угле изгиба 90° формулу допуска на изгиб можно упростить следующим образом:

Допуск на изгиб = π/2(R+K*T)

Примечание: K-фактор для большинства стандартных материалов и толщин обычно находится в диапазоне от 0 до 0,5.

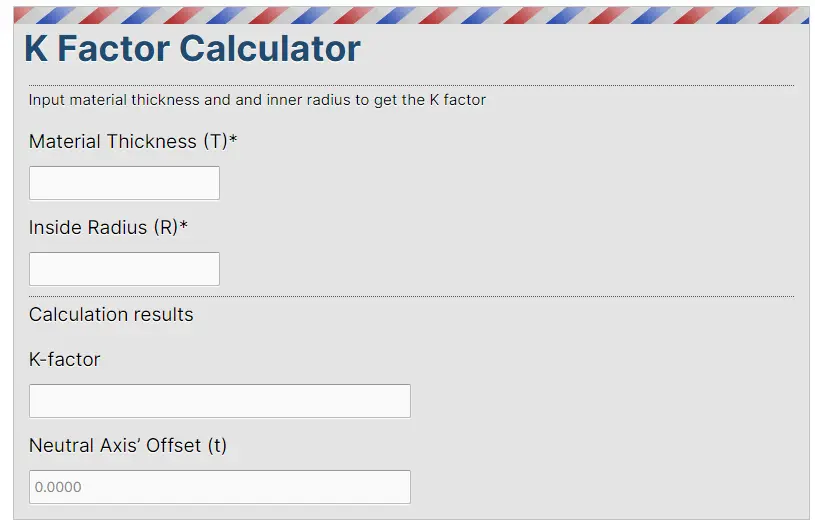

Точно рассчитать значение К-фактора можно с помощью следующего калькулятора К-фактора:

Формула допуска на изгиб для алюминия

Допуск на изгиб для алюминиевой пластины составляет 1,6 толщины материала, вычтенной из суммы двух длин изгиба.

Формула для расчета изгиба алюминиевой пластины: L = L1 + L2 – 1,6T, где T представляет собой толщину алюминиевой пластины, L1 и L2 – две длины изгиба, а 1,6T представляет собой допуск на изгиб.

Это значение является эмпирическим и устанавливается в процессе производства.

Чтобы определить размер алюминиевой пластины в развернутом виде, вычтите толщину материала, умноженную на 1,6, из суммы двух длин изгиба.

Важно отметить, что эта формула применима только к алюминиевым пластинам с зазором гиба, в 6 раз превышающим толщину алюминиевой пластины.

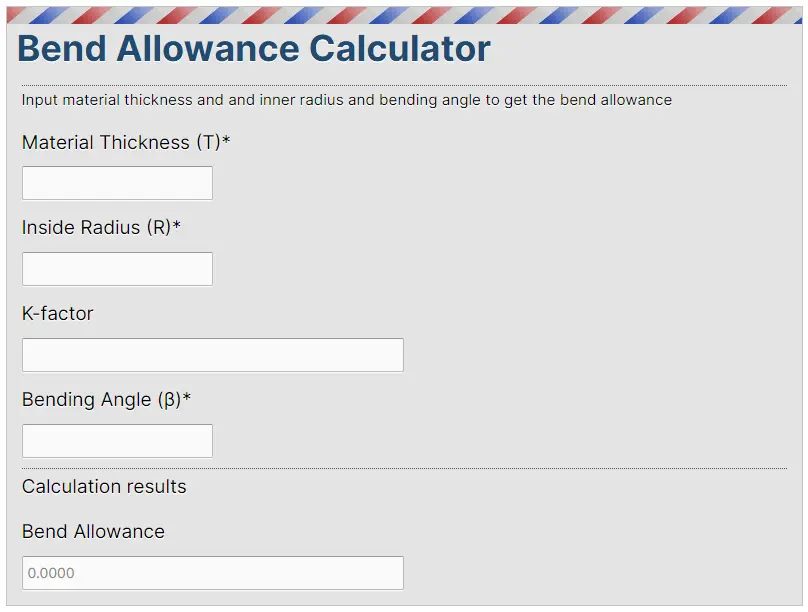

Калькулятор допуска на изгиб

Представленный ниже калькулятор допуска на изгиб упрощает процесс расчета значения допуска на изгиб.

Таблица допусков на изгиб

Таблица допусков на изгиб — это удобный ресурс, в котором в табличном формате перечислены значения толщины, радиуса изгиба, угла изгиба, допуска на изгиб или вычета изгиба для распространенных материалов.

Эта информация хранится в определенном месте, что позволяет легко получить к ней доступ и выбрать ее при необходимости.

В таблицах ниже приведены допуски на изгиб для железа, алюминия и меди соответственно, для справки. Они позволяют вам легко определить требуемые допуски на изгиб для различных толщин материалов.

(1) Таблица допусков на изгиб для холоднокатаного стального листа SPCC (электрооцинкованный лист SECC)

| ТВ | Угол | 0.6 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | Самый короткий размер |

| В4 | 90 | 0.9 | 1.4 | 2.8 | ||||||||||

| В4 | 120 | 0.7 | ||||||||||||

| В4 | 150 | 0.2 | ||||||||||||

| В6 | 90 | 1.5 | 1.7 | 2.15 | 4.5 | |||||||||

| В6 | 120 | 0.7 | 0.86 | 1 | ||||||||||

| В6 | 150 | 0.2 | 0.3 | 0.4 | ||||||||||

| В7 | 90 | 1.6 | 1.8 | 2.1 | 2.4 | 5 | ||||||||

| В7 | 120 | 0.8 | 0.9 | 1 | ||||||||||

| В7 | 150 | 0.3 | 0.3 | 0.3 | ||||||||||

| V8 | 90 | 1.6 | 1.9 | 2.2 | 2.5 | 5.5 | ||||||||

| V8 | 30 | 0.3 | 0.34 | 0.4 | 0.5 | |||||||||

| V8 | 45 | 0.6 | 0.7 | 0.8 | 1 | |||||||||

| V8 | 60 | 1 | 1.1 | 1.3 | 1.5 | |||||||||

| V8 | 120 | 0.8 | 0.9 | 1.1 | 1.3 | |||||||||

| V8 | 150 | 0.3 | 0.3 | 0.2 | 0.5 | |||||||||

| В10 | 90 | 2.7 | 3.2 | 7 | ||||||||||

| В10 | 120 | 1.3 | 1.6 | |||||||||||

| В10 | 150 | 0.5 | 0.5 | |||||||||||

| В12 | 90 | 2.8 | 3.65 | 4.5 | 8.5 | |||||||||

| В12 | 30 | 0.5 | 0.6 | 0.7 | ||||||||||

| В12 | 45 | 1 | 1.3 | 1.5 | ||||||||||

| В12 | 60 | 1.7 | 2 | 2.4 | ||||||||||

| В12 | 120 | 1.4 | 1.7 | 2 | ||||||||||

| В12 | 150 | 0.5 | 0.6 | 0.7 | ||||||||||

| В14 | 90 | 4.3 | 10 | |||||||||||

| В14 | 120 | 2.1 | ||||||||||||

| В14 | 150 | 0.7 | ||||||||||||

| В16 | 90 | 4.5 | 5 | 11 | ||||||||||

| В16 | 120 | 2.2 | ||||||||||||

| В16 | 150 | 0.8 | ||||||||||||

| В18 | 90 | 4.6 | 13 | |||||||||||

| В18 | 120 | 2.3 | ||||||||||||

| В18 | 150 | 0.8 | ||||||||||||

| В20 | 90 | 4.8 | 5.1 | 6.6 | 14 | |||||||||

| В20 | 120 | 2.3 | 3.3 | |||||||||||

| В20 | 150 | 0.8 | 1.1 | |||||||||||

| В25 | 90 | 5.7 | 6.4 | 7 | 17.5 | |||||||||

| В25 | 120 | 2.8 | 3.1 | 3.4 | ||||||||||

| В25 | 150 | 1 | 1 | 1.2 | ||||||||||

| В32 | 90 | 7.5 | 8.2 | 22 | ||||||||||

| В32 | 120 | 4 | ||||||||||||

| В32 | 150 | 1.4 | ||||||||||||

| В40 | 90 | 8.7 | 9.4 | 28 | ||||||||||

| В40 | 120 | 4.3 | 4.6 | |||||||||||

| В40 | 150 | 1.5 | 1.6 |

(2) Таблица допусков на изгиб для алюминиевой пластины

| ТВ | Угол | 0.6 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | Самый короткий размер |

| В4 | 1.4 | 2.8 | ||||||||||||

| В6 | 1.6 | 4.5 | ||||||||||||

| В7 | 1.6 | 1.8 | 5 | |||||||||||

| V8 | 1.8 | 2.4 | 3.1 | 5.5 | ||||||||||

| В10 | 2.4 | 3.2 | 7 | |||||||||||

| В12 | 2.4 | 3.2 | 8.5 | |||||||||||

| В14 | 3.2 | 10 | ||||||||||||

| В16 | 3.2 | 4 | 4.8 | 11 | ||||||||||

| В18 | 4.8 | 13 | ||||||||||||

| В20 | 4.8 | 14 | ||||||||||||

| В25 | 4.8 | 5.4 | 6 | 17.5 | ||||||||||

| В32 | 6.3 | 6.9 | 22 |

(3) Таблица допусков на изгиб для медной пластины

| Угол | 0.6 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | Самый короткий размер |

| 90 | 3.6 | 5.2 | 6.8 | 8.4 | 28 | ||||||||

| 120 | |||||||||||||

| 150 |

- Загрузите PDF-файл таблицы допусков на изгиб

(4) Таблица допуска на изгиб Amada

| МАТЕРИАЛ | СПЦК | СУС | Эл (LY12) | СЭКК | ||||

|---|---|---|---|---|---|---|---|---|

| Т | ΔТ | ΔК | ΔТ | ΔК | ΔТ | ΔК | ΔТ | ΔК |

| Т=0,6 | 1.25 | 1.26 | ||||||

| Т=0,8 | 0.18 | 1.42 | 0.15 | 1.45 | 0.09 | 1.51 | ||

| Т=1,0 | 0.25 | 1.75 | 0.20 | 1.80 | 0.30 | 1.70 | 0.38 | 1.62 |

| Т=1,2 | 0.45 | 1.95 | 0.25 | 2.15 | 0.50 | 1.90 | 0.43 | 1.97 |

| Т=1,4 | 0.64 | 2.16 | ||||||

| Т=1,5 | 0.64 | 2.36 | 0.50 | 2.50 | 0.70 | 2.30 | ||

| Т=1,6 | 0.69 | 2.51 | ||||||

| Т=1,8 | 0.65 | 3.00 | ||||||

| Т=1,9 | 0.60 | 3.20 | ||||||

| Т=2,0 | 0.65 | 3.35 | 0.50 | 3.50 | 0.97 | 3.03 | 0.81 | 3.19 |

| Т=2,5 | 0.80 | 4.20 | 0.85 | 4.15 | 1.38 | 3.62 | ||

| Т=3,0 | 1.00 | 5.00 | 5.20 | 1.40 | 4.60 | |||

| Т=3,2 | 1.29 | 5.11 | ||||||

| Т=4,0 | 1.20 | 6.80 | 1.00 | 7.00 | ||||

| Т=5,0 | 2.20 | 7.80 | 2.20 | 7.80 | ||||

| Т=6,0 | 2.20 | 9.80 | ||||||

Примечание:

- Коэффициент V12 для профиля С толщиной 2 мм составляет 3,65, а для других пластин толщиной 2 мм — 3,5. Припуск на загиб кромки для пластины толщиной 2 мм составляет 1,4;

- Допуск на изгиб для медной пластины толщиной 6 мм составляет 10,3;

- Допуск на изгиб для медной пластины толщиной 8 мм составляет 12,5;

- Допуск на изгиб для медной пластины толщиной 10 мм составляет 15;

- Допуск на изгиб для медной пластины толщиной 12 мм составляет 17;

- Допуск на изгиб для нержавеющей стали 3.0 с матрицей V25 составляет 6;

- Допуск на изгиб для нержавеющей стали 3.0 с матрицей V20 составляет 5,5;

- (Для всех медных стержней, превышающих 6 мм, используется допуск на изгиб нижнего штампа V40)