As dobradeiras hidráulicas são máquinas essenciais no processamento de chapas metálicas, conhecidas por sua capacidade de dobrar chapas metálicas com alta precisão e eficiência. Este guia abrangente aborda os vários tipos de freios de prensa hidráulica, os moldes cruciais que determinam o formato e o ângulo das peças e os sistemas de segurança avançados que garantem a segurança do operador e do equipamento. Além disso, exploramos recursos opcionais que aprimoram a funcionalidade das prensas dobradeiras hidráulicas, tornando-as adaptáveis a diversas necessidades de produção. Seja na produção em larga escala ou na dobra de alta precisão, compreender esses aspectos ajudará você a selecionar e utilizar a prensa dobradeira hidráulica certa para suas operações.

Índice

O que é uma prensa dobradeira hidráulica?

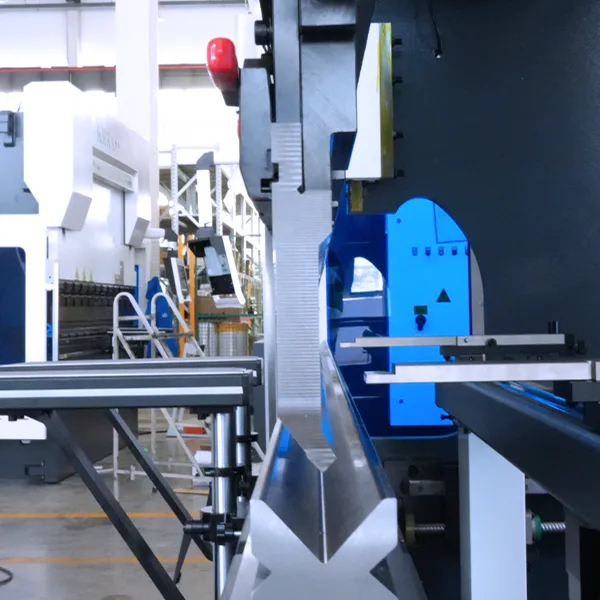

O prensa dobradeira hidráulica é uma máquina que utiliza um sistema de transmissão hidráulica para dobrar chapas metálicas em diversos formatos. É amplamente utilizada na indústria de processamento de chapas metálicas. Os principais componentes de uma prensa dobradeira hidráulica incluem a estrutura, a bancada, o carneiro, o sistema hidráulico, o sistema de controle elétrico e as ferramentas. Ao controlar o movimento para cima e para baixo do carneiro, a máquina dobra as chapas metálicas no formato e ângulo desejados.

Tipos de dobradeiras de pressão

As prensas dobradeiras hidráulicas são classificadas principalmente em dois tipos com base em seus sistemas de controle e características estruturais: prensas dobradeiras com barra de torção e prensas dobradeiras eletro-hidráulicas.

Dobradeiras de barra de torção

A máquina de dobrar barras de torção utiliza a barra de torção para conectar as hastes oscilantes esquerda e direita, formando um mecanismo de sincronização forçada da barra de torção para mover os cilindros de óleo para cima e para baixo em ambos os lados. Portanto, a máquina de dobrar barras de torção é um modo de sincronização forçada mecânica, e o paralelismo dos blocos deslizantes não pode ser verificado e ajustado automaticamente. Normalmente, a máquina de dobrar eixos de torção também é chamada de Prensa dobradeira NC.

Vantagens:

- Estrutura simples: As prensas dobradeiras com barra de torção têm uma estrutura relativamente simples, o que as torna fáceis de manter.

- Menor custo: Elas são mais econômicas de fabricar e manter em comparação às prensas dobradeiras eletro-hidráulicas, o que as torna adequadas para pequenas e médias empresas.

- Facilidade de operação: Essas máquinas são fáceis de operar, ideais para processamento de chapas metálicas de grande volume e baixa precisão.

Desvantagens:

- Precisão inferior: Devido à sincronização de torção mecânica, alcançar um controle de sincronização de alta precisão é desafiador.

- Flexibilidade limitada: Eles não podem automatizar curvas complexas e processos de dobra em várias etapas.

- Limitações funcionais: Não é adequado para necessidades complexas de processamento de chapas metálicas.

Dobradeiras Eletro-Hidráulicas

A prensa dobradeira eletro-hidráulica consiste em instalar uma régua de grade no cursor ou na base, e o sistema de controle numérico pode analisar a sincronização em ambos os lados do cursor por meio das informações repassadas pela régua de grade a qualquer momento. Em caso de erro, o sistema de controle numérico ajustará o curso em ambos os lados do cursor por meio da servoválvula hidráulica proporcional. O sistema de controle numérico, o conjunto de válvulas de controle hidráulico e a régua de grade formam o controle de malha fechada com feedback da prensa dobradeira eletro-hidráulica. Normalmente, a dobradeira eletro-hidráulica também é chamada de Prensa dobradeira CNC.

Vantagens:

- Alta precisão: Os sistemas de controle servo eletro-hidráulico fornecem controle de sincronização de alta precisão.

- Maior flexibilidade: Capaz de lidar com curvas complexas e processos de dobra em várias etapas, adequado para processamento de chapas metálicas de alta precisão e alta complexidade.

- Alta automação: Pode atingir automação total, reduzindo a intervenção manual e aumentando a eficiência da produção.

Desvantagens:

- Custo mais alto: Maiores custos de fabricação e manutenção, adequados para grandes empresas ou demandas de mercado de alto padrão.

- Operação complexa: Requer técnicos profissionais para operação e manutenção.

Controladores para Dobradeiras de Prensa

O controlador é um componente crucial de uma prensa dobradeira, responsável por controlar seu movimento e operação. Com base no método de controle, os controladores de prensa dobradeira podem ser classificados nos seguintes tipos:

Controladores mecânicos: Controladores mecânicos são controladores tradicionais de prensas dobradeiras, conhecidos por sua estrutura simples e baixo custo, mas limitados em precisão de controle e funcionalidade. Normalmente, consistem em engrenagens, cames e articulações, que controlam o movimento da prensa dobradeira por meio de transmissão mecânica. A principal vantagem dos controladores mecânicos é a simplicidade e a facilidade de manutenção, mas suas principais desvantagens são a baixa precisão de controle, a baixa eficiência e a incapacidade de lidar com processos complexos de dobra.

Controladores de controle numérico (NC): Controladores NC são comumente usados em prensas dobradeiras modernas, utilizando componentes eletrônicos e tecnologia computacional para controlar o movimento da máquina. Eles oferecem alta precisão de controle, funções abrangentes e fácil operação. Os controladores NC incluem componentes como processadores centrais, memória e dispositivos de entrada/saída, permitindo programas predefinidos para controlar os movimentos da prensa dobradeira e possibilitando diversos processos complexos de dobra.

Controladores CNC: Os controladores CNC são uma versão avançada dos controladores NC, oferecendo precisão de controle ainda maior e funcionalidades mais potentes. Normalmente compostos por computadores industriais, servoacionamentos e interfaces homem-máquina, os controladores CNC permitem processos de dobra mais complexos e maior eficiência de produção.

Como escolher um controlador de prensa dobradeira?

Ao selecionar um controlador de prensa dobradeira, considere os seguintes fatores:

- Precisão de controle: Quanto maior a precisão do controle, mais precisas serão as dimensões das peças dobradas.

- Funcionalidade: O controlador deve ser capaz de controlar o movimento da prensa dobradeira, ajustar a velocidade e a pressão da dobra e definir programas de dobra. Funções mais abrangentes permitem que a prensa dobradeira atenda melhor às necessidades do usuário.

- Facilidade de operação: O controlador deve ser fácil de operar para que até mesmo trabalhadores comuns possam aprender a usá-lo rapidamente.

- Preço: Os preços dos controles variam significativamente, e os usuários devem escolher com base no seu orçamento.

Marcas comuns de controladores de prensa dobradeira

- Estun

- Delem

Visão geral dos controladores Estun

A Estun é uma renomada fabricante de controladores de controle numérico, oferecendo uma gama de controladores para prensas dobradeiras. Aqui está uma breve introdução a dois modelos populares, E21 e E310P:

Controlador E21

O E21 é um controlador NC básico, adequado para usuários que precisam de uma solução simples e econômica. Ele apresenta:

- Controle de 2 eixos (X e Y)

- Controle do medidor traseiro

- Funções de programação (passo único, automática, etc.)

- Diagnóstico de falhas

Controlador E310P

O E310P é um controlador NC mais avançado, com maior funcionalidade e flexibilidade, adequado para usuários que precisam de mais controle e versatilidade. Ele apresenta:

- Controle de 3 eixos (X, Y e R)

- Controle do medidor traseiro

- Funções de programação (passo único, automática, etc.)

- Programação de sequência

- Biblioteca de ferramentas

- Diagnóstico de falhas

Visão geral dos controladores Delem

A Delem é uma fabricante mundialmente reconhecida de sistemas de controle numérico, fornecendo soluções de controle para diversos tipos de máquinas de processamento de metais, incluindo prensas dobradeiras. Os controladores Delem são conhecidos por sua alta precisão, confiabilidade e facilidade de uso, sendo amplamente utilizados em setores como aeroespacial, automotivo, construção naval e eletrodomésticos.

Aqui estão os principais controladores de prensa dobradeira Delem:

DA-41T

O controle DA-41T oferece uma solução de controle por toque versátil e fácil de usar para aplicações de prensas dobradeiras convencionais, com suporte para múltiplos eixos. Ele apresenta:

- Carcaça baseada em painel

- Tela LCD brilhante

- Controle de parada do feixe (Y)

- Controle do medidor traseiro (X)

- Funcionalidade de retração

- Movimento manual de todos os eixos

DA-53T

O compacto DA-53T adiciona uma solução de controle por toque completa e de última geração para prensas dobradeiras sincronizadas, oferecendo a programação CNC mais fácil com base na interface gráfica de usuário com tela sensível ao toque da Delem. Ele apresenta:

- Navegação por toque “tecla de atalho”

- TFT colorido de alta resolução de 10,1″

- Até 4 eixos (Y1, Y2 + 2 eixos auxiliares)

- Controle de coroação

- Biblioteca de ferramentas/materiais/produtos

- Controle de servo e inversor de frequência

- Algoritmos avançados de controle do eixo Y para válvulas de malha fechada e aberta

DA-58T

O DA-58T é uma solução de controle gráfico 2D completa e de última geração para prensas dobradeiras sincronizadas, com cálculo automático de sequência de dobra e detecção de colisão. Inclui:

- Programação gráfica de tela sensível ao toque 2D

- TFT colorido de alta resolução de 15″

- Cálculo da sequência de dobra

- Controle de coroação

- Controle de servo e inversor de frequência

- Algoritmos avançados de controle do eixo Y para válvulas de malha fechada e aberta

DA-66T

O DA-66T oferece programação 2D que inclui cálculo automático de sequência de dobra e detecção de colisão, com configuração completa da máquina em 3D, fornecendo feedback preciso sobre a viabilidade e o manuseio do produto. Inclui:

- Modo de programação de tela de toque gráfica 2D

- TFT colorido de alta resolução de 17″

- Conjunto completo de aplicativos Windows

- Compatibilidade com Delem Modusys (escalabilidade e adaptabilidade do módulo)

- USB, interface periférica

- Suporte a aplicativos específicos do usuário dentro do ambiente multitarefa do controle

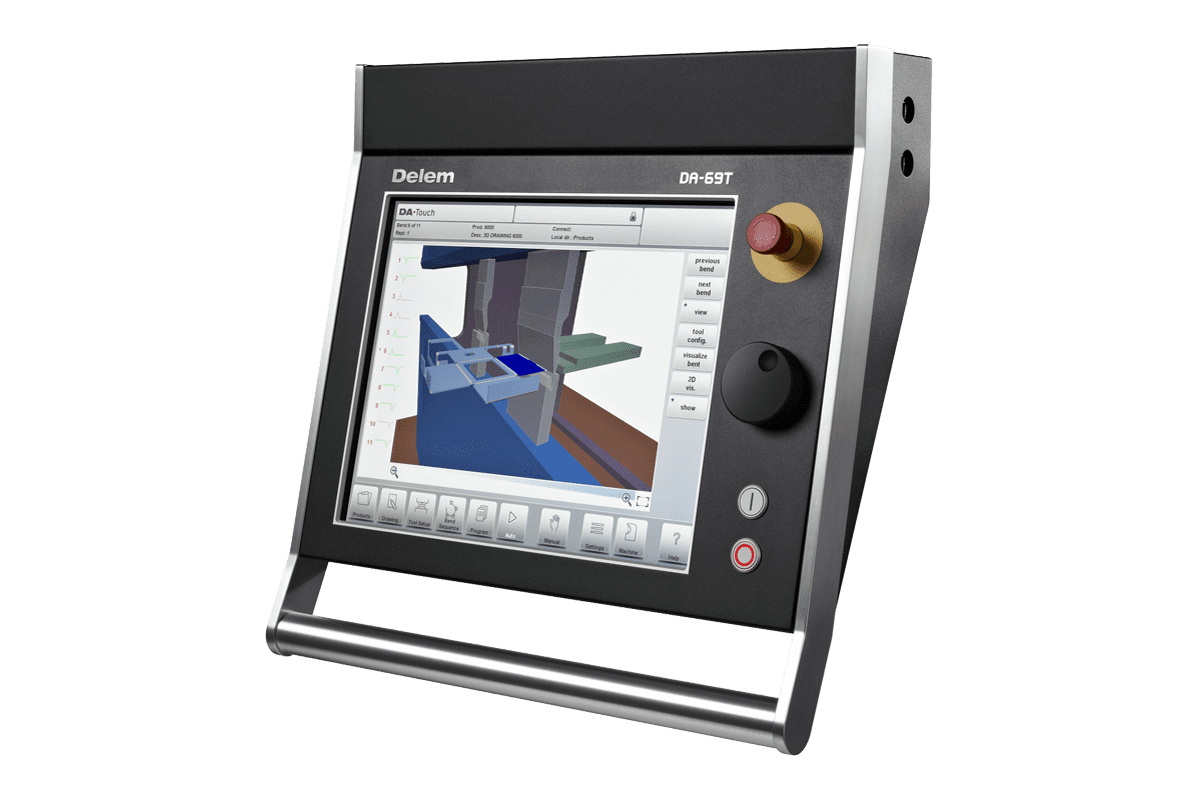

DA-69T

O DA-69T oferece programação 2D e 3D, incluindo cálculo automático de sequência de dobra e detecção de colisão. Oferece configuração completa da máquina em 3D com múltiplas estações de ferramentas. Inclui:

- Modo de programação de tela de toque gráfica 3D e 2D

- Visualização 3D em simulação e produção

- TFT colorido de alta resolução de 17″

- Conjunto completo de aplicativos Windows

- Compatibilidade com Delem Modusys (escalabilidade e adaptabilidade do módulo)

- USB, interface periférica

- Suporte a aplicativos específicos do usuário dentro do ambiente multitarefa do controle

DA-66S

O DA-66S combina a funcionalidade fundamental de controle da prensa dobradeira com os mais recentes aprimoramentos para aumentar a produtividade. Inclui:

- Modo de programação de tela de toque gráfica 2D

- Representação de máquinas 3D em simulação e produção

- TFT colorido de alta resolução de 24″

- Compatibilidade com Delem Modusys (escalabilidade e adaptabilidade do módulo)

- USB, interface periférica

- Suporte a aplicativos específicos do usuário dentro do ambiente multitarefa do controle

DA-69S

O controle principal do DA-69S combina a funcionalidade fundamental do controle da prensa dobradeira com os mais recentes aprimoramentos para aumentar a produtividade. Inclui:

- Modo de programação de tela de toque gráfica 3D e 2D

- Visualização 3D, incluindo representação de máquinas 3D em simulação e produção

- TFT colorido de alta resolução de 24″

- Compatibilidade com Delem Modusys (escalabilidade e adaptabilidade do módulo)

- USB, interface periférica

- Suporte a aplicativos específicos do usuário dentro do ambiente multitarefa do controle

Ao escolher um controlador de prensa dobradeira Delem, considere os seguintes fatores:

- O tipo e o tamanho da sua prensa dobradeira

- Seu orçamento

- As funcionalidades que você precisa

A Delem oferece uma variedade de controladores para atender às suas necessidades. Para mais informações, visite o site da Delem: Delem.

O motor principal da prensa dobradeira hidráulica

O motor principal de um prensa dobradeira hidráulica é um componente crucial do sistema hidráulico, fornecendo energia à bomba hidráulica. Existem dois tipos principais de motores principais usados em dobradeiras hidráulicas: motores convencionais e servomotores.

Motores Convencionais

Vantagens:

- Baixo custo: Os motores convencionais têm um custo de fabricação mais baixo, o que os torna adequados para usuários preocupados com o orçamento.

- Manutenção simples: Com uma estrutura simples, esses motores são relativamente fáceis de manter e reparar.

- Alta confiabilidade: Tecnologia comprovada com baixa taxa de falhas, adequada para operação estável a longo prazo.

Desvantagens:

- Baixa eficiência: Comparados aos servomotores, os motores convencionais têm menor eficiência energética, o que leva a custos operacionais mais altos.

- Baixa precisão de controle: Esses motores oferecem menor precisão em controle de velocidade e posição, tornando-os inadequados para processamento de alta precisão.

- Alto impacto inicial: Eles consomem uma grande corrente na inicialização, causando um impacto significativo na rede elétrica.

Servomotores

Vantagens:

- Alta eficiência: Os servomotores oferecem maior eficiência energética, reduzindo os custos operacionais.

- Controle de alta precisão: Capaz de atingir alta precisão de velocidade e controle de posição, adequado para processamento de alta precisão.

- Resposta rápida: Possuem capacidade de resposta dinâmica e rápida, atendendo às necessidades de processos complexos.

- Boa flexibilidade: Pode ajustar a velocidade e a posição de forma flexível de acordo com os requisitos de processamento, aumentando a eficiência da produção.

Desvantagens:

- Alto custo: Os custos de fabricação e manutenção dos servomotores são mais altos, exigindo um investimento inicial maior.

- Manutenção Complexa: Sua estrutura complexa exige maiores habilidades técnicas e de manutenção.

- Sensibilidade Ambiental: Os servomotores exigem condições ambientais rigorosas, como temperatura e umidade, necessitando de um bom ambiente de trabalho.

Em resumo, motores convencionais são adequados para aplicações com orçamentos limitados e baixos requisitos de precisão, enquanto servomotores são ideais para aplicações de ponta que exigem alta precisão, eficiência e controle flexível. A escolha do motor deve ser ponderada com base nas necessidades específicas de processamento e nas restrições orçamentárias.

Compensação de coroamento mecânico em prensa dobradeira hidráulica

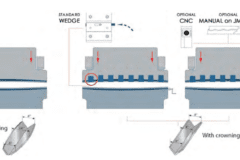

A compensação mecânica de coroamento é um método utilizado em dobradeiras hidráulicas para corrigir deformações e erros causados por forças irregulares durante o processo de dobra. Ela garante que as peças tenham ângulos e formas consistentes, ajustando a estrutura mecânica.

Princípio de funcionamento

Os sistemas mecânicos de compensação de coroamento geralmente consistem em um conjunto de blocos de cunha ajustáveis ou mecanismos de cunha. Essas cunhas se movem umas em relação às outras para ajustar o formato da mesa de trabalho, compensando a deformação da máquina causada por forças de flexão. Ao ajustar a posição das cunhas, uma força de contradeformação é aplicada durante a dobra para compensar os erros gerados durante as operações reais.

A compensação mecânica de coroamento é normalmente dividida em tipos manual e automático, cada um com suas próprias vantagens e desvantagens, adequado para diferentes aplicações.

Compensação de coroamento mecânico manual

Princípio de funcionamento: A compensação mecânica manual de coroamento ajusta o formato da mesa de trabalho ajustando manualmente cunhas ou outros componentes mecânicos para compensar a deformação durante o processo de dobra. Os operadores giram manualmente os mecanismos de ajuste com base nas necessidades de processamento e na experiência, movendo as cunhas para as posições apropriadas para compensação.

Vantagens:

- Baixo custo: Os dispositivos de ajuste manual são simples, com menores custos de fabricação e manutenção.

- Fácil operação: A estrutura é relativamente simples, fácil de entender e operar, adequada para iniciantes e pequenas empresas.

Desvantagens:

- Baixa precisão de ajuste: O ajuste manual depende da experiência e das habilidades do operador, resultando em menor precisão, o que é desafiador para requisitos de alta precisão.

- Baixa eficiência: O processo de ajuste manual é demorado, afetando a eficiência da produção, especialmente quando são necessários ajustes frequentes.

- Pouca adaptabilidade: Inadequado para cenários que exigem trocas rápidas de peças e ajustes de parâmetros de processo.

Cenários adequados:

- Produção em pequenos lotes: Adequado para produção em pequena escala sem ajustes frequentes.

- Requisitos de baixa precisão: Ideal para tarefas de dobra com baixas exigências de precisão.

- Orçamento limitado: Adequado para pequenas empresas com restrições orçamentárias.

Compensação de coroamento mecânico automático

Princípio de funcionamento: A compensação mecânica automática de coroamento utiliza sistemas CNC ou outros dispositivos de controle automático para monitorar e ajustar a posição das cunhas em tempo real. Após inserir os parâmetros de compensação necessários, o sistema controla automaticamente o mecanismo de ajuste para garantir a precisão da dobra.

Vantagens:

- Alta precisão: O sistema de controle automático pode atingir compensação de alta precisão, atendendo às necessidades de processamento de alta precisão.

- Alta eficiência: O processo de ajuste automático é rápido e estável, aumentando a eficiência da produção, adequado para produção em massa.

- Boa consistência: O sistema automático fornece efeitos de compensação estáveis e consistentes, reduzindo o erro humano.

Desvantagens:

- Alto custo: O sistema de compensação automática é complexo, com custos de fabricação e manutenção mais altos.

- Altos requisitos técnicos: Requer operadores e pessoal de manutenção profissionais, aumentando os custos de treinamento e gerenciamento.

Cenários adequados:

- Produção em massa: Adequado para produção em larga escala que exige ajustes frequentes.

- Requisitos de alta precisão: Ideal para tarefas de dobra com altas exigências de precisão.

- Altas necessidades de automação: Adequado para ambientes de produção altamente automatizados e eficientes.

Recomendações para seleção de compensação de coroamento mecânico

Ao escolher entre compensação mecânica de coroamento manual ou automática, considere as necessidades específicas de produção, o orçamento e as condições técnicas de forma abrangente. Para tarefas de produção de pequenos lotes e baixa precisão, a compensação mecânica de coroamento manual é uma opção econômica e prática. Para demandas de produção em massa, alta precisão e alta eficiência, a compensação mecânica de coroamento automática oferece melhor desempenho e melhores resultados de produção.

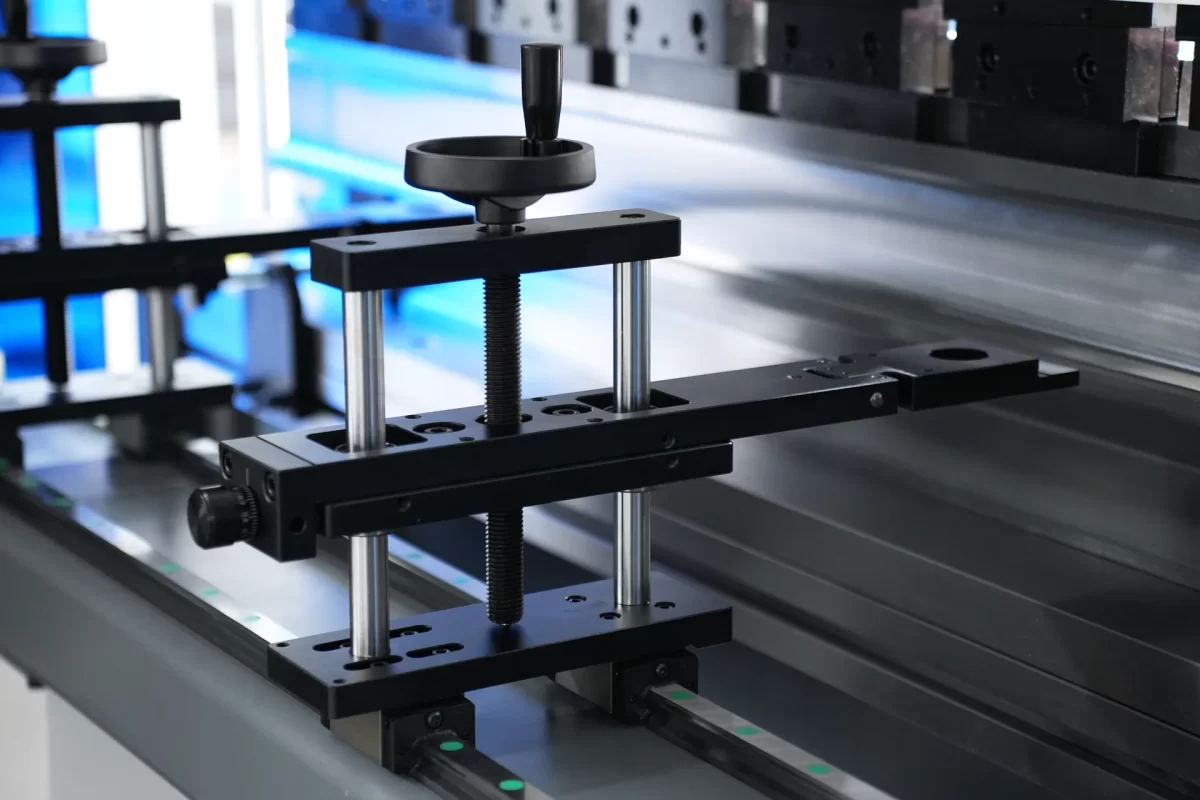

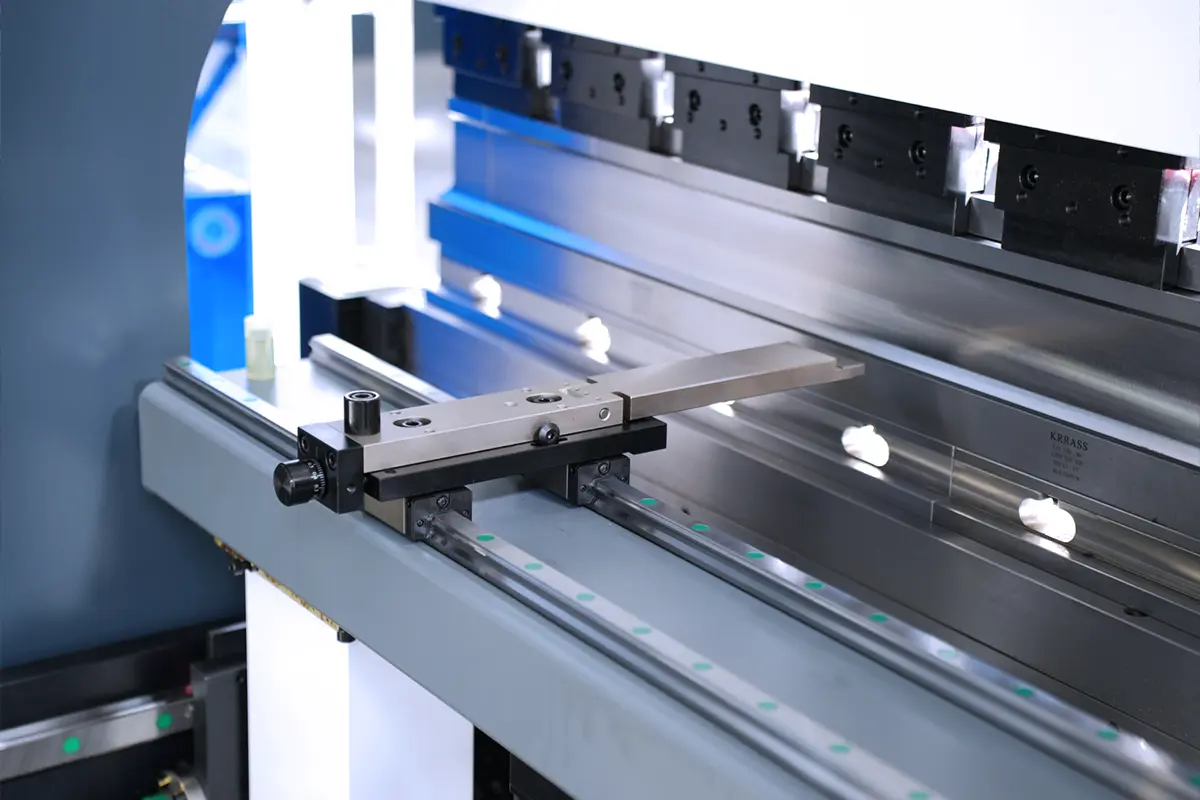

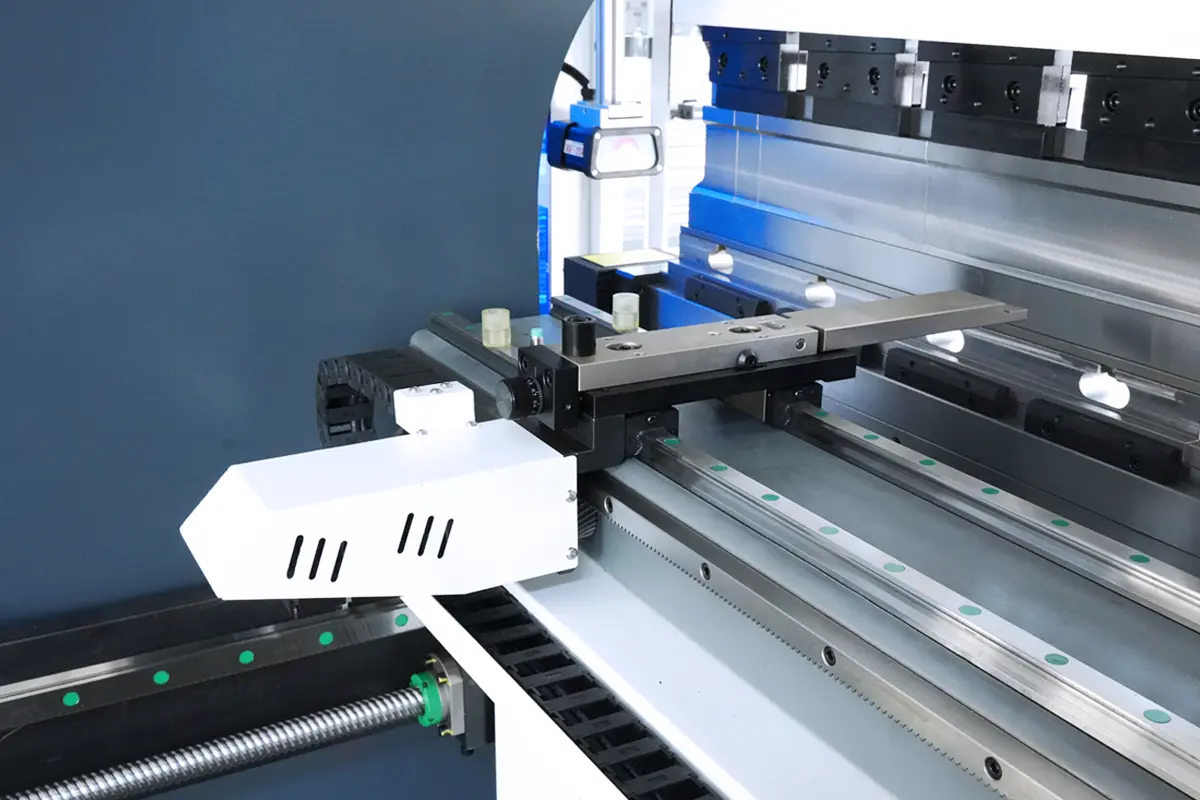

Sistema de batente traseiro multieixo em prensas dobradeiras

Um sistema de batente traseiro multieixo é um componente avançado em dobradeiras eletro-hidráulicas, utilizado para posicionamento preciso e suporte de peças. Comparados aos sistemas de batente traseiro de eixo único ou duplo em dobradeiras com barra de torção, os sistemas de batente traseiro multieixo oferecem maior flexibilidade e precisão, atendendo às demandas de processamento complexo e diversificado.

Princípio de funcionamento

Um sistema de batente traseiro multieixo normalmente consiste em múltiplos eixos controlados independentemente, acionados por sistemas CNC por meio de servomotores ou motores de passo, proporcionando movimento e posicionamento de alta precisão. Cada eixo pode ajustar sua posição independentemente com base em programas predefinidos para acomodar diferentes formatos e tamanhos de peças e processos complexos de dobra.

Componentes principais

- Servo Motor ou Motor de Passo: Conduz o movimento de cada eixo, proporcionando controle de posicionamento de alta precisão.

- Guias lineares e fusos de esferas: Garante movimento suave e alta precisão de posicionamento de repetição.

- Sistema CNC: Coordena todo o sistema, executando programas de dobra predefinidos e ajustes de posição.

- Sensores e sistema de feedback: Monitore a posição de cada eixo em tempo real, fornecendo feedback para corrigir desvios, garantindo precisão.

Características

- Alta precisão: O controle multieixo proporciona posicionamento e ajuste de alta precisão, adequados para processos de dobra complexos.

- Forte flexibilidade: Cada eixo pode ser controlado de forma independente, adaptando-se rapidamente a diferentes peças de trabalho e necessidades de dobra em várias etapas.

- Alto Grau de Automação: Ligado a sistemas CNC, permitindo operações altamente automatizadas, reduzindo a intervenção humana.

- Alta eficiência: O ajuste automático e o posicionamento rápido melhoram significativamente a eficiência da produção, adequado para produção em massa.

- Boa consistência: Sistemas precisos de controle e feedback garantem resultados de processamento consistentes e de alta qualidade.

Classificação

Os sistemas de bitola traseira multieixo podem ser classificados nas seguintes categorias com base em seu design e funcionalidade, cada uma adequada para diferentes cenários de aplicação e necessidades de processamento:

- Eixo X (frente-trás): Controla o movimento para frente e para trás da placa do batente traseiro, determinando a posição de profundidade da peça de trabalho.

- Características: Função básica, amplamente utilizada.

- Cenários adequados: Todos os tipos de prensas dobradeiras.

- Eixo R (cima-baixo): Controla o movimento para cima e para baixo da placa do batente traseiro, adequado para dobra em várias etapas ou posicionamento em diferentes alturas.

- Características: Ajuste de altura, adaptável a diferentes espessuras e formatos de peças de trabalho.

- Cenários adequados: Processos complexos e dobra em várias etapas.

- Eixos Z1/Z2 (Esquerda-Direita Independentes): Controla o movimento independente da esquerda para a direita das placas do batente traseiro, permitindo posicionamento e suporte mais complexos.

- Características: Controle independente, adequado para peças assimétricas e necessidades especiais de dobra.

- Cenários adequados: Posicionamento complexo e requisitos especiais de flexão.

- Eixos X1/X2 (dianteiro-traseiro independentes): Controla o movimento independente para frente e para trás das placas do batente traseiro esquerdo e direito, usado para processos de dobra complexos e de alta precisão.

- Características: Movimento independente para frente e para trás, proporcionando maior precisão e flexibilidade de processamento.

- Cenários adequados: Processamento de alta precisão e processos de dobra complexos.

- Eixos R1/R2 (Cima-Baixo Independentes): Controla o movimento independente para cima e para baixo das placas do batente traseiro esquerdo e direito, adequado para diferentes posicionamentos de altura e processos complexos de dobra.

- Características: Movimento independente para cima e para baixo, adequado para processos complexos e dobra em várias etapas.

- Cenários adequados: Dobramento em várias etapas e processos complexos.

- Eixo de compensação de coroamento (eixo W): A maioria das prensas dobradeiras pode ser equipada com outros eixos, como o eixo de compensação de coroamento, para maior precisão e necessidades de processamento.

- Características: Personalizável, adequado para requisitos de processos especiais.

- Cenários adequados: Cenários de fabricação de ponta e processos complexos.

Comparação de Tipos

| Tipo de eixo | Função | Características | Cenários adequados |

|---|---|---|---|

| Eixo X (frente-trás) | Controla a posição frente-trás | Função básica, amplamente utilizada | Todos os tipos de prensas dobradeiras |

| Eixo R (cima-baixo) | Controla a posição da altura | Ajuste de altura, adaptável | Processos complexos, dobra em várias etapas |

| Eixos Z1/Z2 (Esquerda-Direita Independentes) | Posição independente esquerda-direita | Controle independente, adaptável | Posicionamento complexo, flexão especial |

| Eixos X1/X2 (Frente-Trás Independentes) | Posição independente frente-trás | Movimento independente de alta precisão | Dobramento complexo de alta precisão |

| Eixos R1/R2 (Cima-Baixo Independentes) | Posição independente para cima e para baixo | Movimento independente de alta precisão | Dobramento em várias etapas, processos complexos |

| Eixo de compensação de coroamento (eixo W) | Necessidades de maior precisão | Aplicativos avançados e personalizáveis | Fabricação de ponta, processos complexos |

Recomendações de Seleção

Com base nas combinações acima e nos eixos principais Y1 e Y2 da prensa dobradeira, os sistemas de batente traseiro multieixo geralmente têm os seguintes tipos de combinação:

- Eixo 3+1 (Y1+Y2+X+W)

- Eixo 4+1 (Y1+Y2+X+R+W)

- Eixo 5+1 (Y1+Y2+X1+X2+R+W)

- Eixo 6+1 (Y1+Y2+X+Z1+Z2+R+W)

- Eixo 8+1 (Y1+Y2+X1+X2+Z1+Z2+R1+R2+W)

Ao selecionar um sistema de batente traseiro multieixo, considere as necessidades específicas de produção e as técnicas de processamento:

- Necessidades básicas: Para processamento regular, os eixos X e R são suficientes.

- Requisitos de alta precisão: Para processamento complexo e de alta precisão, os eixos X1/X2, Z1/Z2 e R1/R2 oferecem mais flexibilidade e precisão.

- Processos Especiais: Para necessidades especiais de processos, considere adicionar outros eixos especiais para atender a requisitos específicos de posicionamento e suporte.

Selecionando e configurando razoavelmente o sistema de batente traseiro multieixo, a capacidade de processamento e a eficiência de produção da prensa dobradeira podem ser significativamente melhoradas, atendendo aos altos padrões de fabricação moderna em termos de precisão, eficiência e flexibilidade.

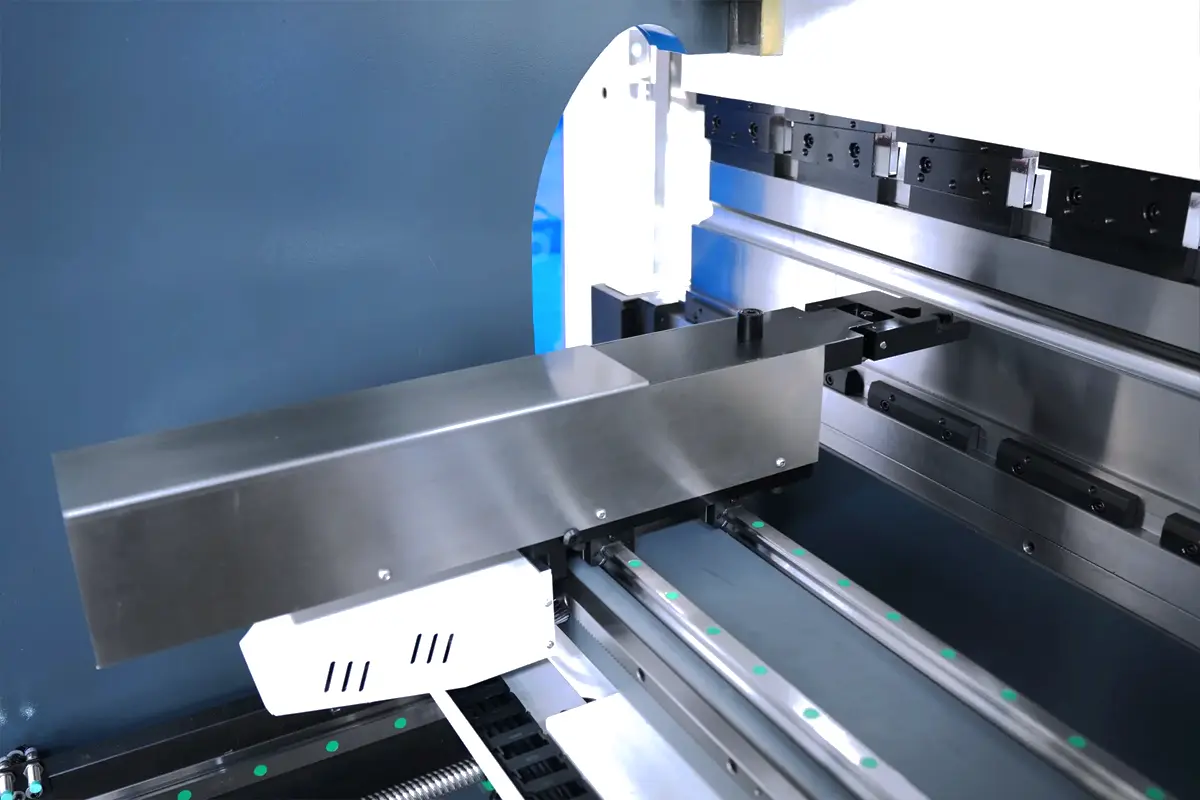

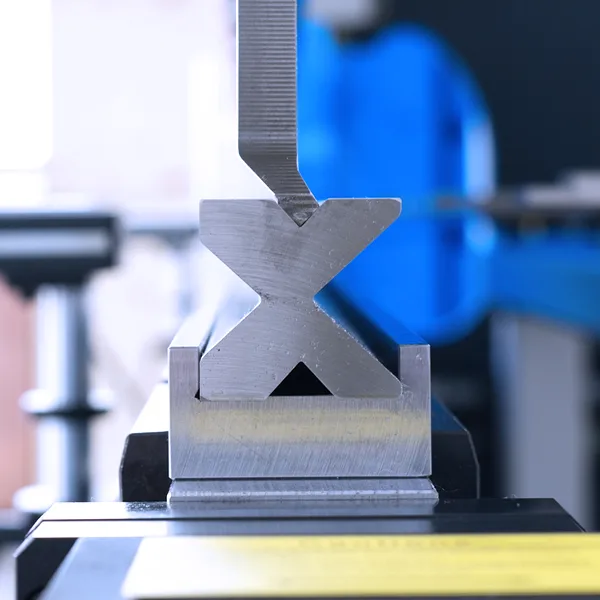

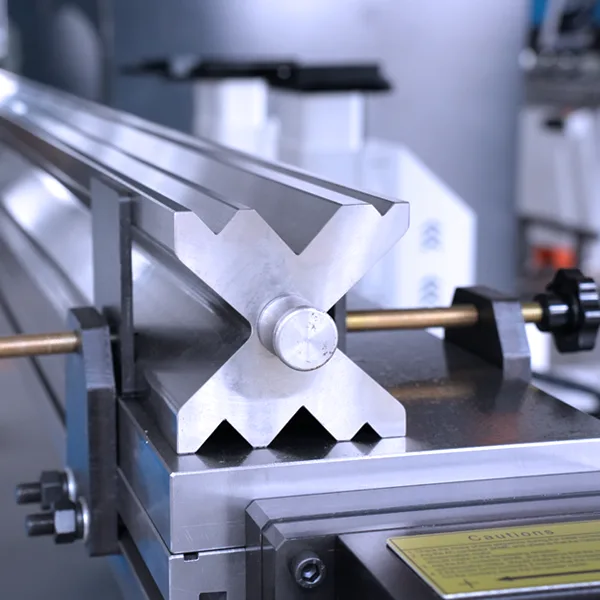

Moldes para prensas dobradeiras hidráulicas

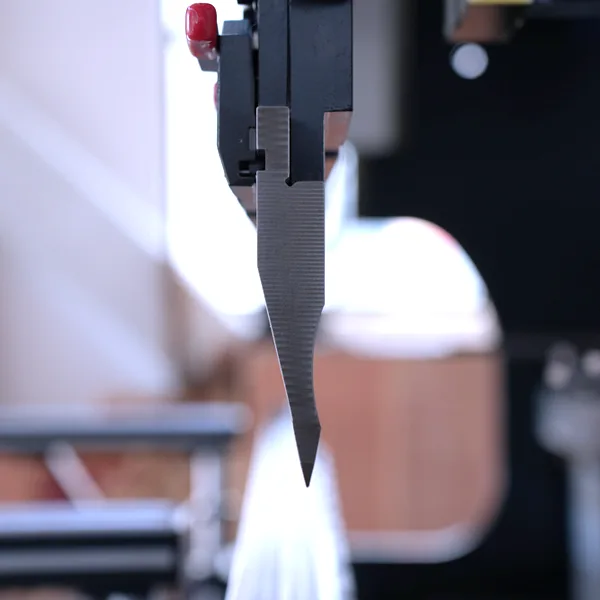

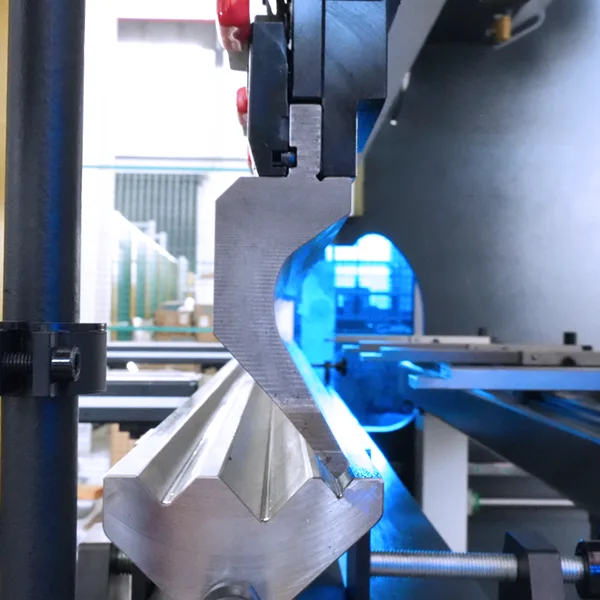

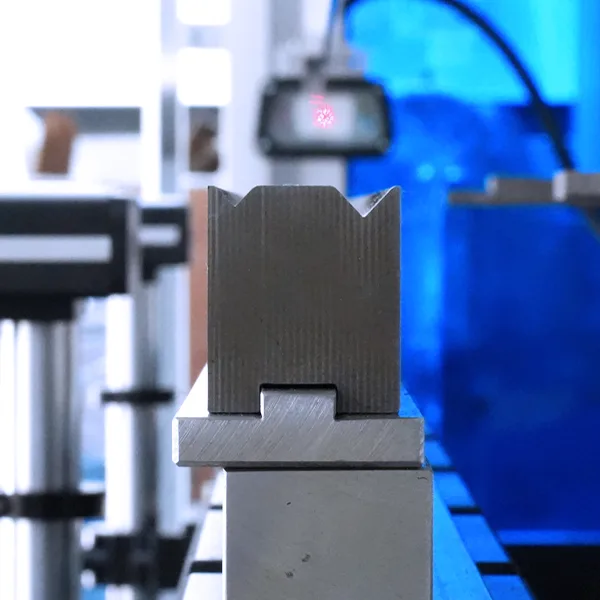

Os moldes de uma prensa dobradeira são componentes cruciais para determinar a forma e o ângulo das peças a serem dobradas. Normalmente, consistem em uma matriz superior e uma matriz inferior, com a matriz superior fixada na parte superior da prensa dobradeira e a matriz inferior fixada na bancada. Durante o processo de dobra, a matriz superior exerce pressão sobre a matriz inferior, fazendo com que a peça sofra deformação plástica entre os moldes, completando assim a operação de dobra.

Tipos de Moldes

Um conjunto completo de moldes para prensa dobradeira inclui as matrizes superior e inferior, cada uma disponível em vários tipos com base em seus formatos e finalidades:

- Matriz superior padrão:

- Uso: Adequado para necessidades gerais de dobra, com formato simples e alta versatilidade.

- Matriz superior em forma de faca:

- Uso: Usado para dobra em ângulos agudos, capaz de atingir ângulos de dobra agudos.

- Matriz superior de pescoço de ganso:

- Uso: Possui uma borda curva, adequada para dobrar peças de trabalho mais profundas.

- Matriz V Única:

- Uso: Possui uma única ranhura em forma de V, adequada para necessidades gerais de dobra em forma de V.

- Matriz concêntrica em V duplo:

- Uso: Possui duas ranhuras concêntricas em forma de V, adequadas para peças de trabalho que exigem dois ângulos de curvatura diferentes.

- Quatro V Concêntricos Die:

- Uso: Possui quatro ranhuras concêntricas em forma de V, adequadas para necessidades de dobra em vários ângulos.

- Multi V Die:

- Uso: Possui várias ranhuras em forma de V, permitindo seleção flexível com base no formato e tamanho da peça de trabalho.

Seleção de moldes

Ao selecionar moldes para prensa dobradeira, os seguintes fatores devem ser considerados de forma abrangente:

- Material da peça de trabalho: Diferentes materiais têm requisitos variados quanto ao material e à dureza do molde.

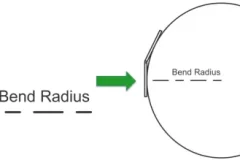

- Espessura da peça de trabalho:A espessura determina a largura da ranhura em V do molde e o raio de curvatura do molde tipo R.

- Ângulo de curvatura e raio:O ângulo e o raio de curvatura determinam a forma e o tamanho do molde.

- Requisitos de precisão:Quanto maior o requisito de precisão, maior a exatidão necessária para o molde.

- Orçamento:O preço dos moldes depende de fatores como material, precisão e complexidade.

Moldes para prensas dobradeiras são essenciais para alcançar as operações de dobra desejadas. A seleção e o uso adequados dos moldes podem melhorar a eficiência do processamento e a qualidade do produto, atendendo a diversas necessidades de processamento.

Sistemas de Proteção de Segurança da Prensa Dobradora

Por ser uma grande máquina de processamento de metais, a prensa dobradeira hidráulica apresenta riscos operacionais significativos. Portanto, ela é equipada com diversos sistemas de proteção para garantir a segurança dos operadores e do equipamento. Os sistemas de proteção comuns em prensas dobradeiras hidráulicas incluem:

- Cortina de Luz: Consiste em um par de transmissores e receptores instalados ao redor da área de trabalho. Quando um operador entra na área de trabalho, o feixe de luz é interrompido e a máquina para de funcionar automaticamente para evitar contato acidental com áreas perigosas.

- Controle de duas mãos: Exige que o operador pressione os botões com as duas mãos simultaneamente para acionar a prensa dobradeira. Este sistema evita ferimentos acidentais causados por operação incorreta ou operação com apenas uma mão.

- Interruptor de porta de segurança: Instalado na porta da prensa dobradeira. Ao abrir a porta, o sistema para automaticamente de funcionar para evitar que os operadores entrem na área perigosa durante a operação.

- Botão de parada de emergência: Geralmente localizado no painel de controle. Em caso de emergência, o operador pode pressionar o botão para parar a máquina imediatamente, evitando acidentes.

- Guardas e Barreiras: Instalado em partes-chave da máquina, como a área de ferramentas e o sistema hidráulico, para evitar contato acidental com componentes perigosos.

- Sistema de proteção contra sobrecarga: Monitora a pressão e a carga do sistema hidráulico. Se detectar pressão ou carga excedendo a faixa definida, o sistema interrompe o funcionamento automaticamente para evitar danos por sobrecarga.

- Sistema de proteção a laser (por exemplo, DSP e MSD): Utiliza feixes de laser para monitorar a área operacional. Quando um operador entra na zona de perigo, a máquina é imediatamente parada para garantir a segurança.

- Sinais e etiquetas de segurança: Instalado ao redor da prensa dobradeira e no painel de controle, fornecendo avisos e diretrizes operacionais para lembrar os operadores sobre precauções de segurança.

Esses sistemas de proteção de segurança, em conjunto, formam uma estrutura de segurança abrangente para dobradeiras hidráulicas, reduzindo efetivamente os riscos operacionais e protegendo a segurança dos operadores e a integridade do equipamento. Os operadores devem seguir rigorosamente as normas e procedimentos de segurança aplicáveis, utilizando os sistemas de proteção de segurança corretamente para garantir uma produção segura.

Funções aprimoradas de dobradeiras hidráulicas

Além das configurações padrão, as prensas dobradeiras hidráulicas frequentemente oferecem diversos recursos opcionais para atender às necessidades específicas de diferentes clientes. Os recursos opcionais comuns e suas características incluem:

- Ajuste automático de ferramentas: Permite que a máquina ajuste automaticamente a folga entre as matrizes superior e inferior para acomodar diferentes espessuras de material, melhorando a eficiência da produção e a conveniência operacional.

- Sistema de armazenamento de ferramentas WILA: Uma solução eficiente de gerenciamento de ferramentas, especialmente adequada para prensas dobradeiras hidráulicas. Este recurso opcional permite que os operadores organizem, armazenem e gerenciem com eficiência as ferramentas utilizadas pela prensa dobradeira, aumentando a eficiência da produção e a fluidez do fluxo de trabalho.

- Sensor de ângulo:Instalado na matriz superior da máquina, usado para medição precisa do ângulo de dobra para garantir a precisão e a consistência de cada dobra.

- Dispositivo de alimentação automática: Pode alimentar automaticamente peças de trabalho na máquina para dobra, melhorando a eficiência da produção e reduzindo as operações manuais.

- Suporte frontal CNC para medidor traseiro: Outro recurso opcional importante para prensas dobradeiras hidráulicas, normalmente usadas para dar suporte e estabilizar a extremidade frontal da peça de trabalho, garantindo precisão e estabilidade durante o processo de dobra.

- Sistema de dobradeira tandem: Conecta duas prensas dobradeiras hidráulicas para controle sincronizado, permitindo a dobra simultânea de peças, melhorando assim a eficiência da produção. Este sistema é normalmente usado para processar peças grandes e pode realizar operações de dobra simétricas ou assimétricas.

- Unidade de Dobra Flexível: Um design modular que permite a adição de unidades de trabalho ou dispositivos extras à prensa dobradeira hidráulica para formatos específicos, curvas complexas ou peças especiais. Esta unidade pode ser personalizada de acordo com as necessidades reais, aumentando a flexibilidade e a aplicabilidade da máquina.

Esses recursos opcionais podem ser selecionados e personalizados com base nas necessidades específicas dos clientes, aumentando a eficiência do processamento, a qualidade e a conveniência operacional. freios de prensa hidráulica.

Conclusão

Dobradeiras hidráulicas são equipamentos essenciais no processamento de chapas metálicas, com diversos tipos e funções. A escolha do modelo certo depende das necessidades específicas de processamento e das condições de produção. As dobradeiras hidráulicas com barra de torção são adequadas para produção em alto volume e baixa precisão, enquanto as dobradeiras hidráulicas eletro-hidráulicas são ideais para processamento complexo e de alta precisão. O controlador, o método de acionamento, a compensação de dobra e o ferramental impactam significativamente o desempenho e a gama de aplicações das dobradeiras hidráulicas. Portanto, ao adquirir uma dobradeira hidráulica, esses fatores devem ser considerados de forma abrangente para garantir a seleção do equipamento mais adequado, melhorando assim a eficiência da produção e a qualidade do processamento.