La maintenance des systèmes hydrauliques, notamment des grandes cintreuses, est d'une complexité inimaginable. Par conséquent, la maintenance de ces équipements représente un problème pour le personnel de maintenance. L'auteur utilise un certain type de presse plieuse hydraulique à titre d'exemple. Par exemple, en se basant sur l'analyse des causes courantes de pannes de machines, certaines techniques de maintenance sont illustrées par des exemples.

Structure du système hydraulique de la presse plieuse hydraulique ?

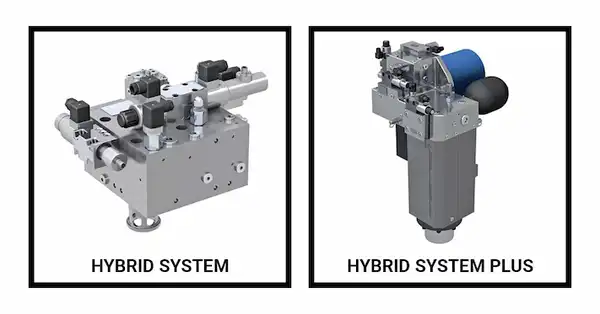

UN presse plieuse hydraulique est une machine-outil utilisée pour plier des tôles et des plaques. Son système hydraulique joue un rôle crucial dans le processus de pliage. Le système hydraulique d'une presse plieuse se compose généralement de plusieurs composants clés :

1. Pompe hydraulique : La pompe hydraulique est chargée de générer la pression hydraulique en convertissant l'énergie mécanique (généralement celle d'un moteur électrique) en énergie hydraulique. Elle fournit du fluide hydraulique sous pression au système.

2. Fluide hydraulique : le fluide hydraulique, souvent de l'huile, est utilisé pour transmettre la pression au sein du système hydraulique. Il doit avoir de bonnes propriétés lubrifiantes et une bonne résistance à la dégradation thermique.

3. Réservoir hydraulique : Le réservoir stocke le fluide hydraulique et permet la dissipation de la chaleur générée pendant le fonctionnement. Il permet également de filtrer les contaminants du fluide.

4. Vannes hydrauliques : Différents types de vannes hydrauliques contrôlent le débit et la direction du fluide hydraulique dans le système. Ces vannes comprennent les vannes de contrôle directionnelles, les vannes de contrôle de pression, les vannes de contrôle de débit et les vannes proportionnelles.

5. Vérins hydrauliques : Les vérins hydrauliques sont les actionneurs chargés d'appliquer la force au vérin ou à la poutre de la presse plieuse, ce qui provoque la flexion du métal. Leur fonctionnement repose sur le principe de la pression hydraulique agissant sur un piston à l'intérieur du cylindre.

6. Conduites et tuyaux hydrauliques : ce sont les conduits par lesquels le fluide hydraulique circule entre les différents composants du système hydraulique, tels que la pompe, les vannes, les cylindres et le réservoir.

7. Soupape de surpression : la soupape de surpression est un dispositif de sécurité qui empêche le système hydraulique de dépasser sa limite de pression maximale, protégeant ainsi les composants contre les dommages.

8. Système de contrôle : Le système de contrôle de la presse plieuse hydraulique comprend des composants électroniques tels que des capteurs, des commutateurs et un contrôleur logique programmable (PLC) qui régulent le fonctionnement du système hydraulique en fonction des entrées utilisateur et des paramètres programmés.

Ces composants fonctionnent ensemble pour générer et contrôler la pression hydraulique, permettant à la presse plieuse de plier le métal avec précision selon les spécifications souhaitées. Un entretien et une surveillance appropriés du système hydraulique sont essentiels pour garantir le fonctionnement efficace et sûr de la presse plieuse.

Comment fonctionne le système hydraulique d'une presse plieuse hydraulique ?

Le système hydraulique fonctionne selon les principes de la mécanique des fluides et de la loi de Pascal. Voici une explication simplifiée de son fonctionnement :

1. Pompe hydraulique : le processus commence par une pompe hydraulique, généralement entraînée par un moteur électrique ou un moteur à combustion interne. La pompe aspire le fluide hydraulique (généralement de l'huile) d'un réservoir et le met sous pression.

2. Fluide hydraulique sous pression : le fluide hydraulique sous pression est ensuite forcé à travers des conduites ou des tuyaux hydrauliques vers divers composants hydrauliques au sein du système.

3. Vérin hydraulique : lorsque le fluide hydraulique est dirigé vers un vérin hydraulique, il pénètre dans un côté du vérin, appliquant une pression sur un piston ou un plongeur à l'intérieur. La pression exercée sur ce piston crée une force qui peut déplacer le piston et toute charge attachée. Les vérins hydrauliques sont couramment utilisés comme actionneurs dans les machines pour générer un mouvement linéaire.

4. Vannes de régulation : les vannes de régulation du système hydraulique régulent le débit du fluide hydraulique et contrôlent le sens de déplacement des actionneurs hydrauliques, tels que les vérins. Ces vannes peuvent être actionnées manuellement ou automatiquement, selon l'application.

5. Conduite de retour : après avoir effectué son travail, le fluide hydraulique retourne au réservoir via une conduite de retour. Cela permet au fluide hydraulique de recirculer dans le système.

6. Soupape de décharge de pression : une soupape de décharge de pression est généralement installée dans le système hydraulique pour éviter une accumulation excessive de pression. Si la pression dépasse une limite prédéterminée, la soupape de décharge s'ouvre, permettant au liquide en excès de contourner et de retourner dans le réservoir, protégeant ainsi le système contre les dommages.

7. Filtre et réservoir : le système hydraulique comprend souvent un filtre pour éliminer les contaminants du liquide hydraulique, garantissant ainsi un fonctionnement fluide et prolongeant la durée de vie des composants. Le réservoir stocke le liquide hydraulique et aide à dissiper la chaleur générée pendant le fonctionnement.

8. Globalement, le système hydraulique convertit l'énergie mécanique en énergie hydraulique via la pompe, qui est ensuite utilisée pour générer des forces et des mouvements via des actionneurs hydrauliques tels que des vérins. Ce système est largement utilisé dans diverses applications, notamment les machines lourdes, les systèmes automobiles, les équipements industriels, etc., en raison de sa capacité à fournir une densité de puissance élevée, un contrôle précis et une polyvalence.

9. Analyse des causes de défaillance du système de contrôle hydraulique

Le défaut le plus fréquent du système de commande hydraulique est une force de pression insuffisante sur le coulisseau et une vitesse de retour lente lorsque le vérin hydraulique est sous pression. Cette défaillance réduit non seulement considérablement les performances de manipulation du système hydraulique, mais nuit également à sa stabilité. D'autres défauts de cette série peuvent survenir. Les principales causes de ces défauts sont les suivantes : premièrement, l'étanchéité du piston et du bouchon du vérin hydraulique est insuffisante, ce qui entraîne de graves fuites à l'intérieur et à l'extérieur du vérin. Le système hydraulique ne peut pas fonctionner correctement lorsque le vérin pressurise le liquide, ce qui provoque un dysfonctionnement du joint du piston ou du bouchon. Le liquide contenu dans le vérin fuit et la pression interne diminue. Le vérin effectue alors un travail externe normal, ce qui entraîne une réduction significative de l'efficacité du système hydraulique, voire une paralysie complète. Deuxièmement, la soupape de décharge régule une pression insuffisante. Sa fonction principale est de contrôler la force de fonctionnement du système hydraulique en ajustant la soupape de décharge afin de contrôler le débit du liquide sous pression lorsque le liquide du vérin hydraulique est pressurisé à la pression de service. En cas de problème de régulation de pression, le réglage est généralement faible, ce qui empêche les autres pièces de bénéficier de l'énergie nécessaire au fonctionnement normal. La force de coulissement du coulisseau est alors insuffisante et la vitesse de retour lente. En revanche, un réglage trop élevé augmente l'usure du coulisseau et aggrave les dommages au système hydraulique. Troisièmement, la surface du tiroir mâle de la vanne est fortement usée, ce qui entraîne une fermeture étanche de l'orifice de la vanne. Le clapet conique est un élément clé de la stabilité hydraulique du système et constitue une solide barrière de sécurité bloquant les échanges de pression interne et externe. Une défaillance du tiroir conique entraîne une fuite de liquide haute pression interne et la défaillance du coulisseau. La surface du corps de la vanne de la quatrième vanne d'inversion est usée, ce qui rend le mouvement du noyau difficile. La fermeture unidirectionnelle de la vanne n'est pas étanche ou l'espace entre la surface et le corps de la vanne est trop important. Par conséquent, la fuite de pression interne peut également entraîner un dysfonctionnement du coulisseau.

10. Méthode de diagnostic des pannes de fonctionnement hydraulique et conclusion

Immédiatement après la défaillance du système de fonctionnement hydraulique, arrêtez les travaux de recherche, de détermination et de maintenance des pannes. Pour la détection des pannes, il existe principalement les méthodes suivantes, la première méthode. La méthode d'observation consiste principalement à vérifier si la pression d'indication de la jauge hydraulique est normale à l'aide du manomètre et du vérin hydraulique du système de commande hydraulique, déterminant ainsi la cause de la panne et l'orientation de la panne. L'observation du vérin hydraulique consiste principalement à déterminer si le vérin hydraulique fuit. Parce que la fuite du liquide laisse une trace très visible ou s'accompagne de bruit. Si la jauge hydraulique est basse ou s'il y a une trace de fuite évidente, il peut être déterminé que le vérin hydraulique est défectueux et des travaux de réparation peuvent être entrepris immédiatement. Le deuxième fruit a été observé et n'a trouvé aucun défaut évident ou des défauts ne pouvaient pas être observés directement à l'œil nu, tels que l'usure du noyau de la soupape à clapet, tels que le bourrelet doivent utiliser l'instrument de détection tel qu'un imageur optique, un détecteur de défauts à faisceau de particules. Ce type d'instrument peut détecter des défauts tels qu'un désalignement ou une usure à l'intérieur du système hydraulique en émettant des particules à haute énergie.

11. Méthode d'élimination des fuites de vérins hydrauliques

Le vérin hydraulique étant le cœur de l'ensemble du système de commande hydraulique, des mesures de maintenance doivent être prises en cas de fuite de liquide et de pression. En général, deux méthodes de soudage et de remplacement sont adoptées. La méthode de soudage est principalement destinée aux légères fissures ou aux petits trous dans le vérin hydraulique. Lors du soudage, la combinaison de soudage interne et externe doit être adoptée pour garantir que le soudage est complet. En particulier, il convient de noter que pendant le processus de soudage, il est nécessaire de veiller à éliminer les contraintes résiduelles, sinon les dommages au joint de soudure seront très importants. Si elle n'est pas gérée correctement, non seulement la panne peut être réparée, mais elle sera plus grave. La méthode de remplacement ne nécessite que le remplacement des raccords défectueux du vérin hydraulique. Cependant, cette méthode d'élimination est simple mais coûteuse. Cette méthode d'élimination n'est possible que lorsqu'il y a une panne importante difficile à réparer en peu de temps.

12.Conclusion

Le système hydraulique de la cintreuse hydraulique est compliqué, de sorte que le travail de dépannage est également difficile. Le personnel de réparation de la face doit avoir