أ أخدود على شكل حرف V، والمعروفة أيضًا باسم آلة الحفر على شكل حرف V أو قاطع الأخدود على شكل حرف Vأداة متخصصة تُستخدم في أعمال الصفائح المعدنية لإنشاء أخاديد أو شقوق دقيقة على شكل حرف V على سطح الصفائح المعدنية. تُستخدم هذه الأخاديد عادةً لأغراض متنوعة، مثل الثني والطي واللحام والديكور.

يُعد تصنيع الصفائح المعدنية جانبًا أساسيًا من المعالجة الميكانيكية، لا سيما في صناعات مثل الطيران، والأجهزة المنزلية، والسيارات، والمصاعد، وغيرها. وتُستخدم أجزاء الصفائح المعدنية على نطاق واسع في هذه الصناعات.

يعتبر الانحناء أحد أهم العمليات في تصنيع الصفائح المعدنية ويعتبر عملية تشكيل واحدة.

تقنية الحفر على شكل حرف V

إن جودة عملية الانحناء تؤثر بشكل كبير على حجم ومظهر المنتج النهائي.

لذلك، فإن ضمان أبعاد التشكيل وزوايا قطعة العمل أثناء عملية الانحناء يعد مجالًا بحثيًا مهمًا في تكنولوجيا الانحناء.

ومع تطور الاقتصاد وتحسن مستويات معيشة الناس، تصبح اهتماماتهم الحسية أكثر ارتقاءً.

كلما كان شكل زخارف الصفائح المعدنية أكثر تعقيدًا، كلما كان ذلك يعكس مستوى مهارة المصمم وأسلوبه العصري، وبالتالي جذب انتباه غالبية العملاء.

بالإضافة إلى ذلك، يجب أن تفي قطعة العمل بالمتطلبات الفنية مثل وجود نصف قطر قوس دائري أدنى على حافة الانحناء، وعدم وجود علامات انحناء على السطح، وعدم وجود انبعاجات على السطح الزخرفي.

لقد فشلت آلة ثني الضغط التقليدية في تلبية المتطلبات التقنية المحددة، مما أدى إلى ظهور تقنية ثني الأخاديد في الصفائح المعدنية.

تسلط هذه المقالة الضوء على خصائص تقنية الحفر، وطرق حفر الصفائح المعدنية، وطرق ضمان الدقة في الحجم والزاوية أثناء عملية الانحناء.

طرق الانحناء التقليدية وحدودها

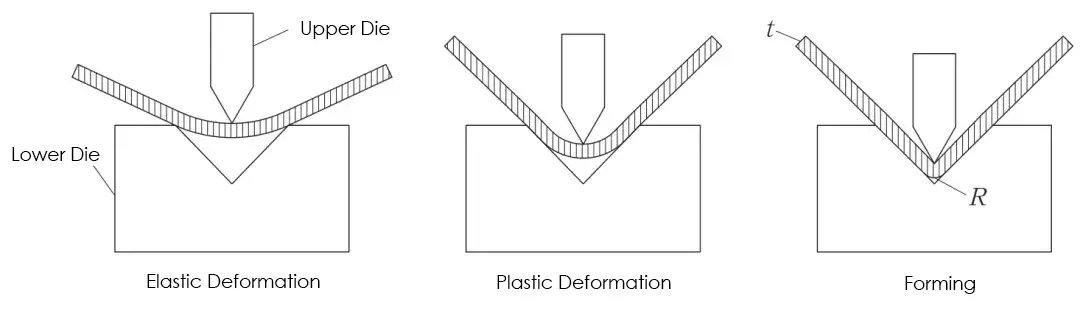

تتضمن طريقة الانحناء التقليدية في تصنيع الصفائح المعدنية استخدام الضغط من القوالب العلوية والسفلية لآلة ثني الصفائح المعدنية.

يتم ثني الصفائح المعدنية من خلال فتحة القالب السفلي والحافة العلوية للقالب العلوي.

تخضع اللوحة المعدنية لعملية تحول من التشوه المرن إلى التشوه البلاستيكي.

يتم تحديد زاوية الانحناء من خلال عمق القالب العلوي في القالب السفلي، ويجب أن يكون نصف قطر الانحناء (R) أكبر من أو يساوي سمك اللوحة (t)، كما هو موضح في الشكل 1.

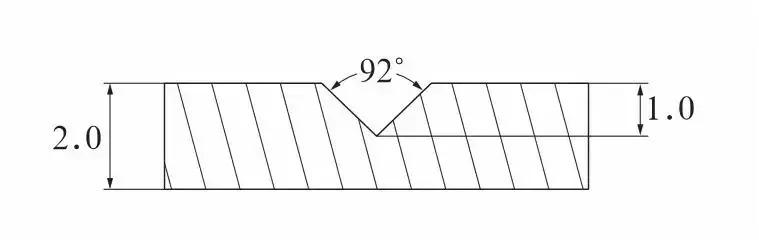

مع ذلك، يتزايد الطلب حاليًا على أشكال قطع العمل. بالنسبة لبعض القطع ذات الأشكال المعقدة (كما هو موضح في الشكل 2)، لا تكفي تقنيات الثني التقليدية، ولا تستطيع الطريقة التقليدية التحكم في نصف قطر الانحناء، مما يُصعّب تلبية المتطلبات الفنية للثني غير المُنْتَقِط.

ونتيجة لذلك، ظهرت تقنية ثني جديدة تسمى ثني الأخدود.

خصائص ثني الأخدود

دعونا نبدأ بتعريف ما هو انحناء الأخدود.

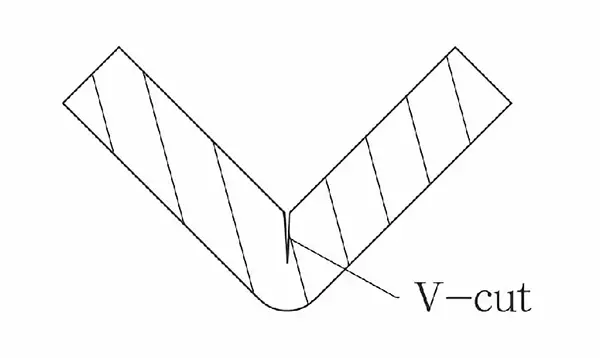

ثني الأخدود هي تقنية تستخدم آلة حفر الأخدود لإنشاء خط من الفتحة على شكل V على الصفائح المعدنية التي تحتاج إلى ثنيها، ثم ثنيها على مكابس الضغط لتلبية متطلبات محددة.

الخصائص الرئيسية لعملية ثني الأخدود هي كما يلي:

نصف قطر القوس صغير ولا توجد علامات انحناء على قطعة العمل

يتناسب أقصى نصف قطر قوس لحافة قطعة العمل طرديًا مع سُمك الصفيحة بعد الانحناء. كلما زاد سُمك الصفيحة، زاد نصف قطر القوس.

ومع ذلك، بعد حفر الصفيحة المعدنية على شكل حرف V، يصبح السُمك المتبقي نصف السُمك الأصلي، أو حتى أقل. هذا يُقلل بشكل ملحوظ من نصف قطر القوس بعد الانحناء.

علاوة على ذلك، يُقلل انخفاض السُمك عند نقطة الانحناء بعد الحفر من قوة التشوه أثناء الانحناء، مما لا يؤثر على مساحة عدم الانحناء. وهذا يُؤدي إلى عدم ظهور علامات انحناء على سطح قطعة العمل بعد الانحناء.

يمكن لهذه التقنية تلبية المتطلبات الفنية المتمثلة في الحصول على نصف قطر قوس صغير، وعدم وجود علامات انحناء، وعدم وجود انبعاجات على الأسطح الزخرفية في الأماكن الراقية مثل الفنادق والبنوك والمراكز التجارية والمطارات.

تقليل الوزن المطلوب لثني الصفائح على مكبس الثني

في عملية الثني، تتناسب القوة اللازمة لثني الصفائح المعدنية تناسبًا طرديًا مع سُمكها. كلما زاد سُمك الصفائح المعدنية، زادت قوة الثني المطلوبة، وازداد الوزن المطلوب لآلة الثني.

ومع ذلك، بتثقيب الجزء المنحني من الصفيحة المعدنية قبل الثني، ينخفض السُمك المتبقي بشكل ملحوظ. هذا الانخفاض في السُمك يُقلل بالتالي من قوة الثني المطلوبة، مما يسمح بثني الصفيحة على آلة ثني ذات وزن أقل.

وهذا لا يقلل من تكلفة المعدات فحسب، بل يوفر أيضًا الطاقة والمساحة.

ثني قطع العمل ذات الأشكال المعقدة والتحكم في مرونتها

لا يمكن ثني الجزء الموضح في الشكل 2 وتشكيله على آلة ثني قياسية، ولكن يمكن القيام بذلك يدويًا بعد عمل أخدود على شكل حرف V عند نقطة الانحناء.

بالإضافة إلى ذلك، يمكن التحكم في السُمك المتبقي للورقة لإدارة قوة الارتداد والزاوية.

إذا تم الحفاظ على سمك اللوحة المتبقي بعد الأخدود عند حوالي 0.3 مم، فيمكن تقليل زاوية الزنبرك الخلفي بشكل كبير، ويمكن تجاهل الزنبرك الخلفي بشكل أساسي.

طريقة الحفر على شكل حرف V

في إنتاج الصفائح المعدنية، يتم استخدام المخطط الجسري وآلة حفر الصفائح المعدنية بشكل شائع لإنشاء فتحات على شكل V في الصفائح المعدنية.

آلة حفر أفقية CNC V RGHK-1500×4000

قم بوضع اللوحة المنحنية في آلة الحفر للمحاذاة وأدخل سمك اللوحة للحفر التلقائي.

أثناء عملية الحفر، ينبغي الاهتمام بالجانبين التاليين.

عمق الأخدود والسمك المتبقي

في سمك اللوحة المحدد، يكون عمق الأخدود والسمك المتبقي لهما علاقة مماثلة.

وفقًا لمتطلبات تقنية الانحناء، يتم تعيين قيمة السُمك المتبقي، والتي يتم تعيينها عادةً عند 0.8 مم افتراضيًا ويجب ألا تقل عن 0.3 مم كحد أدنى.

ثم يتم تحديد عدد الأخاديد وعمق الأخدود بناءً على سمك اللوحة.

للتحكم في نتوءات المعدن وحماية السكاكين، يجب ألا تكون تغذية السكين مفرطة.

عادةً، لا يتجاوز عمق الأخدود الأول 0.8 مم، ويجب إجراء عملية الأخدود على قطعتين على الأقل. قطع واحد غير مناسب.

على سبيل المثال، عند حفر أخاديد في صفيحة معدنية من الفولاذ المقاوم للصدأ بسمك 1.2 مم، فإن السمك المتبقي بعد الحفر هو 0.5 مم.

إذا تم ضبط تغذية الأخدود الأولى عند 0.5 مم وتغذية الأخدود الثانية عند 0.2 مم، فإن السُمك المتبقي للورقة هو 0.5 مم مع الحد الأدنى من نتوء المعدن، كما هو موضح في الشكل 3.

ضبط زاوية الأخدود

ومن المعروف من عملية الانحناء أن الصفائح المعدنية تتعرض لدرجات متفاوتة من التشوه الزنبركي أثناء الانحناء، مما يؤدي إلى انحرافات في زاوية الانحناء.

يمكن تنفيذ عملية الحفر على شكل حرف V بشكل صحيح من خلال التأكد من أن زاوية الحفر تتطابق مع زاوية الانحناء المطلوبة لقطعة العمل.

عادة، تكون زاوية الأخدود على شكل حرف V أكبر من زاوية الانحناء بمقدار 1-2 درجة.

على سبيل المثال، عند ثني قطعة العمل بزاوية 90 درجة، يمكن ضبط زاوية الأخدود على شكل حرف V إلى 92 درجة (انظر الشكل 4).

وبهذه الطريقة، يمكن معالجة خطأ الزاوية الناتج عن الارتداد أثناء الانحناء بشكل فعال (انظر الشكل 5).

اختيار سكاكين التثقيب وضبط الكمية

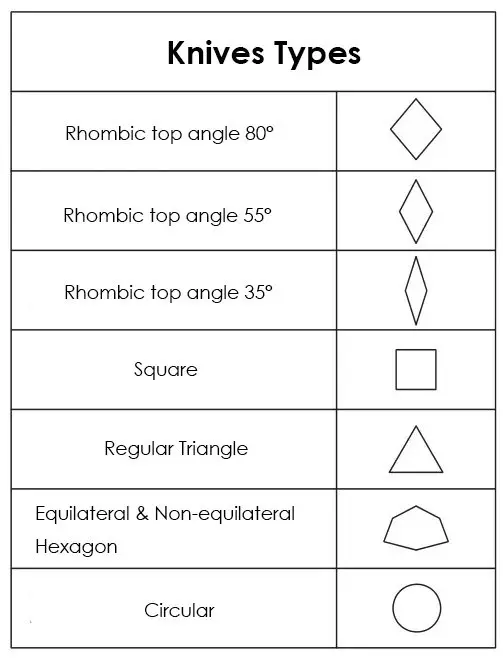

أنواع سكاكين التثقيب والاختيار

يتم تصنيف أنواع سكاكين الأخاديد بشكل أساسي إلى سكاكين أخاديد ذات زاوية علوية معينة، وسكاكين أخاديد مربعة، وسكاكين أخاديد مثلثة، وسكاكين أخاديد دائرية، وغيرها (انظر الشكل 6).

يمكن اختيار السكاكين المناسبة بناءً على شكل وزاوية الأخدود على شكل V.

عند تشكيل أخدود V قياسي، يجب أن تكون زاوية السكاكين أقل من زاوية فتحة V.

على سبيل المثال، إذا كانت زاوية الأخدود على شكل حرف V تتراوح بين 45 درجة و60 درجة، فيجب استخدام سكاكين معينية بزاوية علوية تبلغ 35 درجة.

بالنسبة للأخاديد على شكل حرف V بين 60 درجة و80 درجة، فإن سكاكين الأخاديد المثلثة هي الخيار المفضل.

عند عمل أخاديد على شكل حرف V بين 80 درجة و90 درجة، يجب استخدام سكاكين معينة بزاوية علوية تبلغ 80 درجة.

إذا كانت زاوية الأخدود على شكل حرف V أكبر من 90 درجة، فإن السكاكين المربعة هي الخيار الموصى به.

بالإضافة إلى ذلك، ينبغي استخدام السكاكين الدائرية لحفر الأشكال المستديرة.

ضبط كمية السكاكين

عند حفر صفائح معدنية طويلة بعمق كبير، قد يؤدي استخدام سكين واحد فقط باستمرار إلى تلف ناتج عن الحرارة الزائدة. كما قد يؤدي ذلك إلى ضعف جودة الحفر، وزيادة نتوءات المعدن، ومشاكل أخرى.

على سبيل المثال، عند حفر لوحة من الفولاذ المقاوم للصدأ بطول 2 متر وعمق 2 مم، فإن ضبط كمية تغذية السكين الأولية إلى 0.5 مم والحفر بشكل مستمر سيؤدي إلى توليد السكين لكمية كبيرة من الحرارة وتصبح ناعمة، مما يؤدي إلى انخفاض جودة الحفر بعد 1.5 متر وحجم نتوء أكبر.

إذا تم ضبط كمية تغذية السكين على 0.2 مم، فسوف تكون هناك حاجة إلى 10 دورات من الأخاديد لإكمال الصفائح المعدنية مقاس 2 مم، مما يؤثر بشكل كبير على كفاءة التصنيع.

لذلك، عند حفر ألواح أطول، من المهم مراعاة ليس فقط كمية تغذية السكين ولكن أيضًا عدد السكاكين التي تعمل في وقت واحد.

عادةً، يتم استخدام 3 إلى 4 سكاكين في نفس الوقت (انظر الشكل 7).

يحتوي كل سكين على كمية تغذية مختلفة قليلاً، على سبيل المثال، إذا كانت التغذية الأولى 5 مم، فإن التغذية الثانية والثالثة والرابعة تكون 7 مم، و9 مم، و11 مم، على التوالي.

وهذا لا يضمن جودة الأخاديد فحسب، بل يحسن أيضًا كفاءة العمل.

كيفية تجنب انحراف زاوية الانحناء والحجم

في عملية الانحناء، تعتمد جودة الانحناء إلى حد كبير على معلمتين أساسيتين: زاوية الانحناء والحجم.

ولضمان دقة حجم الانحناء وزاويته، ينبغي أخذ الاعتبارات التالية في الاعتبار:

(1) إذا لم يتم محاذاة القالب العلوي والسفلي، فسيؤدي ذلك إلى أخطاء في حجم الانحناء. لتجنب ذلك، يجب محاذاة القالبين العلوي والسفلي قبل الانحناء.

(2) قد يتغير الموضع النسبي للوحة والقالب السفلي بعد تحريك السدادة الخلفية يسارًا أو يمينًا، مما يؤثر على حجم الانحناء. لمعالجة هذا، يجب إعادة قياس مسافة موضع السدادة الخلفية قبل الانحناء.

(3) سيؤدي عدم التوازي بين قطعة العمل والقالب السفلي إلى ارتداد أثناء الانحناء، مما يؤثر على زاوية الانحناء. يجب قياس التوازي وضبطه قبل الانحناء.

(4) إذا كانت زاوية الانحناء الأول غير كافية، فسيؤثر ذلك على الانحناء التالي. سيؤدي تراكم أخطاء الانحناء إلى زيادة خطأ حجم وزاوية تشكيل قطعة العمل. لذلك، من الضروري ضمان دقة كل انحناء.

(5) عند الانحناء، يتناسب حجم فتحة V في القالب السفلي عكسياً مع قوة الانحناء. عند معالجة صفائح معدنية ذات سماكات مختلفة، يجب اختيار فتحة V المناسبة للقالب السفلي وفقاً للوائح. عادةً، يكون الخيار الأمثل هو فتحة أكبر من سمك الصفائح بـ 6-8 مرات.

(6) عند ثني قطعة العمل على مكابح الضغط بعد الحفر على شكل حرف V، من الضروري التأكد من أن الحافة العلوية الغامضة، والحافة السفلية على شكل حرف V لقطعة العمل، والحافة السفلية على شكل حرف V للقالب السفلي كلها على نفس السطح الرأسي.

⑺ عند ثني قطعة العمل بعد الحفر، يجب التحكم في زاوية القالب العلوي عند حوالي 84 درجة لتجنب الالتصاق.

حساب طول طي الصفائح المعدنية

أفترض أن معظمكم على دراية بحساب طول الفتح قبل الحفر.

ولكن هل تعلم كيفية حساب طول الفتح بعد الحفر؟

اسمحوا لي أن أثبت ذلك بمثال.

الصورة أدناه توضح أبعاد كل حافة من حواف قطعة العمل. سُمك الصفيحة المعدنية 3 مم.

حساب طول طي الصفائح المعدنية بعد الحفر

الانحناء بعد الحفر:

إذا طلب العميل نصف قطر أصغر وكان سمك الورقة المتبقية 0.5 مم، فإن طول الفتح L = (40-0.5) + (30-2×0.5) + (30-2×0.5) + (10-0.5) = 107 مم.

الانحناء المباشر بدون أخاديد:

إذا تم الانحناء بدون أخاديد، وتم اختيار عامل K بقيمة 0.25، فإن طول الفتح L = (40-3+0.25) + (30-6+2×0.25) + (30-6+2×0.25) + (10-3+0.25) = 93.5 مم.

خاتمة

الحفر هو نوع جديد من تقنيات الانحناء التي تم اختيارها من قبل السوق.

لإنتاج منتجات عالية الجودة، من الضروري إتقان تقنيات المعالجة المختلفة.

إن الاستكشاف المستمر وتبني التقنيات الجديدة أمر بالغ الأهمية لإنتاج منتجات أفضل.