في عالم تصنيع المعادن وتقنيات القطع، أحدثت قوة ودقة آلات الليزر الليفي ثورةً في هذه الصناعة. ومن بين هذه الأدوات المتطورة، ليزر الألياف 2000 واط يتميز ليزر الألياف بقدرته على التقطيع بتعدد استخداماته وكفاءته، مما يجعله خيارًا شائعًا للشركات التي تسعى إلى تحسين قدراتها في التقطيع. يستكشف هذا الدليل الشامل إمكانيات التقطيع التي يتمتع بها ليزر الألياف بقدرة 2000 واط، موضحًا بالتفصيل أقصى سماكة للمواد التي يمكنه التعامل معها عبر مختلف المعادن. يُعد فهم هذه القدرات أمرًا بالغ الأهمية للمصنعين والهواة على حد سواء، لضمان الأداء الأمثل والإنتاجية في عمليات التقطيع.

جدول المحتويات

ما هو قاطع الألياف بالليزر؟

تُعد قواطع الليزر الليفي آلات مخصصة لقطع المعادن توفر سرعة ودقة وكفاءة في استخدام الطاقة وإمكانية التكرار لا مثيل لها.

تُستخدم هذه الآلات عادةً لقطع الفولاذ الصلب والفولاذ المقاوم للصدأ، بالإضافة إلى المعادن غير الحديدية. بفضل مصادر ليزر الألياف الضوئية بقوة تزيد عن 500 واط، يُمكن ضبط هذه الآلات لقطع معادن سميكة للغاية.

تعمل قواطع الليزر بالألياف بطريقة مماثلة لقواطع ثاني أكسيد الكربون، ومع ذلك، يتم توجيه الضوء من خلال كابل الألياف الضوئية لتكثيف الشعاع قبل محاذاته للمادة التي يتم قطعها.

يُحدد مصدر الطاقة قوتها بشكل كبير. وهذا ما يُنتج شعاع ليزر ألياف أقوى مقارنةً بمصدر ثاني أكسيد الكربون.

مزايا قطع الألياف الليزرية للمعادن

إن الدقة العالية والسرعة والجودة العالية للقطع بالليزر جعلته التكنولوجيا المفضلة للتصنيع المتقدم في عدد لا يحصى من الصناعات.

بفضل ليزر الألياف IPG، أصبح القطع بالليزر حلاً موثوقًا به وفعالًا من حيث التكلفة، مما أدى إلى زيادة الاعتماد عليه في جميع أنحاء عالم تصنيع المعادن.

تتضمن فوائد القطع بالليزر الليفي ما يلي:

- قطع دقيقة وقابلة للتكرار وعالية الجودة

- القطع عالي السرعة

- قطع بدون تلامس - لا يوجد تدهور في جودة القطع

- صيانة بسيطة – توفر أدوات عالية

- مجموعة متنوعة من الليزر لقطع المواد غير المعدنية

- عملية قابلة للتطوير من الدعامات المقطعة الدقيقة إلى تشكيل الفولاذ الهيكلي

- أتمتت بسهولة لتحقيق أقصى قدر من الإنتاجية

مقارنة بين طرق القطع المختلفة

فيما يلي جدول مقارن يلخص الاختلافات الرئيسية بين طرق القطع المختلفة:

| طريقة القطع | المزايا | العيوب | الأفضل لـ |

|---|---|---|---|

| القطع بالليزر ثاني أكسيد الكربون | - يوفر حواف قطع ناعمة للمواد الأكثر سمكًا (>25 مم) | - قطع أبطأ للمواد الرقيقة مقارنة بالليزر الليفي | - مواد سميكة؛ معادن غير عاكسة |

| قطع الألياف بالليزر | - قطع عالية الجودة للمواد الأكثر سمكًا | - تكلفة أولية أعلى؛ قد تتطلب صيانة محددة | - مواد أرق؛ معادن عاكسة؛ دقة عالية بشكل عام |

| قطع البلازما | - تكلفة أولية منخفضة؛ فعالة لقطع المعادن المختلفة | - تكاليف استهلاكية أعلى ودقة أقل مقارنة بالليزر | - قطع المعادن بشكل عام؛ قيود الميزانية |

| القطع بنفث الماء | - فعال للمواد السميكة للغاية (>25 مم) | - قطع أبطأ؛ استخدام أعلى للمياه والصيانة | - مواد سميكة جدًا؛ مواد حساسة |

| قطع EDM | - دقة ممتازة؛ الحد الأدنى من الضرر الناتج عن الحرارة | - سرعة قطع أبطأ؛ تكاليف تشغيلية أعلى | - تطبيقات عالية الدقة؛ عمل مفصل |

يجب أن يساعد هذا الجدول في مقارنة طرق القطع المختلفة وتحديد الطريقة الأفضل للاحتياجات والمواد المحددة.

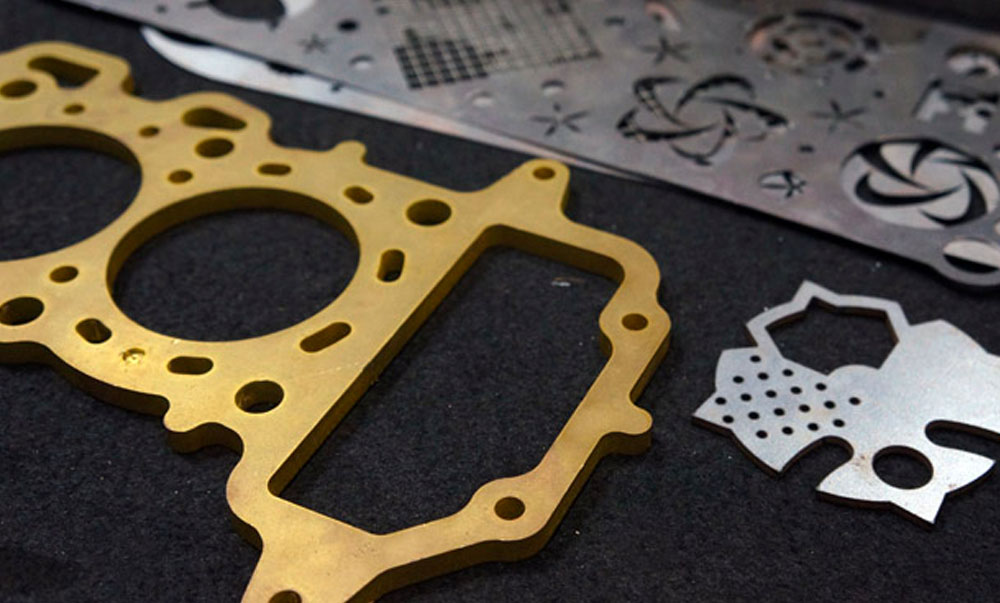

أنواع المعادن التي يمكن أن تقطعها ألياف الليزر

الفولاذ المقاوم للصدأ

تُعد قواطع الليزر الليفي مثالية لقطع الفولاذ المقاوم للصدأ بفضل دقتها العالية ونظافة حوافها. استخدام النيتروجين كغاز مساعد يمنع الأكسدة، مما يُحسّن جودة القطع ويُقلل وقت المعالجة اللاحقة. كما يُمكن استخدام الهواء المضغوط، مما يُقلل تكاليف التشغيل بشكل كبير.

وهذا يجعل ليزر الألياف مثاليًا للتطبيقات في صناعات السيارات والطيران والطب.

الكربون والفولاذ المعتدل

تتميز ليزرات الألياف ببراعة قطع الفولاذ الكربوني والفولاذ الصلب. بالنسبة للصفائح الرقيقة، يُفضل استخدام النيتروجين لضمان جودة عالية، بينما يُستخدم الأكسجين للصفائح السميكة لتسهيل التفاعل الطارد للحرارة الذي يُساعد في القطع.

تجعل هذه القدرة المتنوعة ليزرات الألياف مناسبة لصناعات البناء والآلات وبناء السفن.

الألومنيوم وسبائكه المختلفة

يمكن أن تشكل الطبيعة العاكسة للألمنيوم بعض التحديات عند القطع بالليزر.

مع ذلك، مع الاختيار الدقيق لمصدر ليزر الألياف، والذي ينبغي أن يتضمن نظام امتصاص انعكاس خلفي، يمكن لليزر الألياف قطع الألومنيوم بكفاءة. تضمن سرعات القطع العالية واستخدام الغازات المساعدة مثل النيتروجين والهواء المضغوط حوافًا ناعمة وخالية من النتوءات، مما يجعل هذه التقنية مثالية لمكونات الإلكترونيات والطيران.

النحاس والبرونز

يتمتع كل من النحاس والبرونز بقدرة عالية على الانعكاس، ولكن ليزر الألياف المجهز بممتصات الانعكاس يمكنه التعامل مع هذه المواد بفعالية.

تُوفّر أشعة الليزر عالية الطاقة عملية قطع مستقرة، حيث يُستخدم النيتروجين أو الأكسجين للنحاس، والنيتروجين للنحاس الأصفر. تُستخدم هذه المواد عادةً في المكونات الكهربائية والقطع الزخرفية.

التيتانيوم

يُعرف التيتانيوم بنسبة قوته إلى وزنه ومقاومته للتآكل، ويُستخدم على نطاق واسع في الصناعات الفضائية والطبية والسيارات.

يمكن لليزر الألياف عادةً قطع التيتانيوم دون التسبب في نتوءات أو حرق، مع الحفاظ على سلامة المادة.

سبائك النيكل

تتميز سبائك النيكل بقوتها ومقاومتها للتآكل، إلا أنها تشكل تحديًا عند قطعها بالطرق التقليدية مثل قواطع ليزر ثاني أكسيد الكربونومع ذلك، يمكن لليزر الألياف تحقيق قطع دقيقة ونظيفة، مع الحفاظ على خصائص المادة.

وهذا يجعلها مثالية للتطبيقات في قطاعات الطاقة والسيارات والفضاء.

المواد غير المناسبة لقطع الألياف بالليزر

على الرغم من أن ليزر الألياف يتميز بتعدد استخداماته، إلا أن بعض المواد غير مناسبة بسبب تركيبها الكيميائي أو خصائصها الفيزيائية (مثل المواد العاكسة).

لقد سمعنا عن تطبيقات غير عادية حيث أنتجت آلات القطع بالليزر الليفي نتائج جيدة في مواقف غير متوقعة، مثل قطع الورق المقوى المموج مع القليل جدًا من الحرق أو الرماد على الوجوه المقطوعة.

ومع ذلك، توصي شركة HPC Laser بشكل عام باستخدام آلات القطع بالليزر الليفي لقطع المعادن فقط.

زجاج

لا يمتص الزجاج الطول الموجي لليزر الألياف، مما يجعله غير مناسب للقطع. يُنصح باستخدام طرق بديلة، مثل نفث الماء أو الخيارات الميكانيكية.

بولي فينيل كلوريد (PVC)

يُطلق قطع PVC باستخدام أي نوع من الليزر غاز الكلور السام، مما يُشكل مخاطر صحية ويُتلف الآلات. تُعدّ طرق القطع الميكانيكية، مثل التوجيه باستخدام الحاسب الآلي (CNC)، بدائل أكثر أمانًا.

البولي كربونات

يميل البولي كربونات إلى الاحتراق وتغير اللون عند تعرضه للقطع بالليزر، مما يجعله غير عملي في معالجة الليزر بالألياف.

رغوة البوليسترين

يعد البوليسترين قابلاً للاشتعال بدرجة كبيرة، ويطلق مواد كيميائية سامة عند احتراقه، وبالتالي فهو غير مناسب للقطع باستخدام ثاني أكسيد الكربون أو الليزر الليفي.

الألياف الزجاجية وألياف الكربون المطلية

كلا المادتين غير مناسبتين للقطع باستخدام ليزر ثاني أكسيد الكربون أو ليزر الألياف. تجمع الألياف الزجاجية بين الزجاج والراتنج، مما قد يؤدي إلى احتراقها وانبعاث أبخرة سامة (مع أن مرشحات الأبخرة المخصصة قد تقلل من ذلك).

تُطلق ألياف الكربون المطلية أيضًا أبخرة ضارة عند قطعها بالليزر. كلاهما مقاوم للحرارة، وهو مؤشر جيد عادةً على عدم ملاءمة المادة للقطع بالليزر. يُنصح باستخدام الطرق الميكانيكية، مثل التوجيه باستخدام الحاسب الآلي.

كم واط يستخدم ليزر الألياف عادةً؟

تتوفر ليزرات الألياف بمجموعة واسعة من قدرات الإخراج، وهي مصممة لتلبية احتياجات القطع والوسم المختلفة. فيما يلي بعض نطاقات القدرة الشائعة لليزرات الألياف:

ليزرات الألياف منخفضة الطاقة (10 واط – 100 واط):

تُستخدم عادةً للوسم والنقش والحفر على مواد مثل المعادن والبلاستيك والسيراميك. وتحظى هذه الليزرات بشعبية كبيرة في الصناعات التي تتطلب دقة الوسم، مثل صناعة المجوهرات والإلكترونيات والأجهزة الطبية.

ليزرات الألياف متوسطة القدرة (100 واط – 500 واط):

مناسبة لقطع الصفائح المعدنية الرقيقة، واللحام، وتطبيقات الوسم الأكثر تطلبًا. تُستخدم غالبًا في المصانع وورش العمل الصغيرة التي تتطلب قوة قطع متوسطة.

ليزرات الألياف عالية الطاقة (500 واط – 3000 واط):

تُستخدم لقطع المعادن السميكة، مثل الفولاذ والألمنيوم والفولاذ المقاوم للصدأ. تُستخدم هذه الليزرات عادةً في البيئات الصناعية التي تتطلب قطعًا عالي السرعة والدقة.

ليزرات الألياف عالية الطاقة (3000 واط وما فوق):

مُصممة لقطع المواد السميكة جدًا، وتُستخدم في التطبيقات الصناعية الثقيلة، بما في ذلك صناعات السيارات والفضاء. توفر هذه الليزرات القدرة على قطع المواد التي يزيد سمكها عن 20 مم.

يعتمد اختيار قوة الليزر الليفي على متطلبات التطبيق المحددة، بما في ذلك نوع وسمك المواد التي يجب معالجتها، وسرعة القطع المطلوبة، والدقة المطلوبة.

ما هي قوة الليزر التي يمكنها قطع المعدن؟

عند قطع المعادن، من المهم ملاحظة أن أنواع المواد المختلفة تتطلب أنواعًا مختلفة من الليزر وقدراته. بالنسبة للأسطح المعدنية، يُعد ليزر ثاني أكسيد الكربون وليزر الألياف أكثر أنواع الليزر استخدامًا.

ليزر ثاني أكسيد الكربون

في أجهزة ثاني أكسيد الكربون الحديثة، يُولَّد شعاع الليزر عادةً داخل أنبوب زجاجي مُحكم الغلق مملوء بالغاز. عند مرور جهد عالٍ عبر الأنبوب، يُنشِّط جزيئات الغاز ويُنتج ضوءًا.

لقطع المعادن بفعالية باستخدام ليزر ثاني أكسيد الكربون، يلزم توفر مصدر طاقة لا يقل عن 150 واط. ولأسباب تتعلق بالسلامة، من الضروري تركيب نظام مساعدة الهواء، مما يُقلل من خطر الشرر والمخاطر المحتملة الأخرى أثناء عملية القطع.

بفضل مساعدة الأكسجين أو مساعدة الهواء، يمكنك تقليل الحرارة حول رأس الليزر، وإزالة المعدن المنصهر والغازات من نقطة التلامس، وبالتالي ضمان السلامة في مكان عملك. علاوة على ذلك، تتيح لك مساعدة الهواء أيضًا تحقيق نتائج أفضل في النقش والقطع بالليزر.

بشكل عام، صُممت ليزرات ثاني أكسيد الكربون عالية الطاقة لقطع أنواع المعادن مثل الفولاذ والفولاذ المقاوم للصدأ. ومع ذلك، في معادن مثل الألومنيوم والنحاس، ذات خصائص عاكسة عالية، قد لا تعمل قواطع ليزر ثاني أكسيد الكربون بكفاءة بسبب رفض شعاع الليزر.

ليزر الألياف

من ناحية أخرى، إذا كنت تبحث عن دقة أعلى، فإن جهاز ليزر الألياف هو الخيار الأمثل. يتميز ليزر الألياف بسرعته ودقته العالية في قطع المعادن بفضل حجم شعاعه الأصغر. فهو ليس أسهل استخدامًا فحسب، بل أكثر فعالية من حيث التكلفة من حيث استهلاك الكهرباء وصيانته طويلة الأمد.

لقطع المعادن بفعالية، قد تحتاج إلى استخدام ليزر ألياف صناعي بقوة 2000 واط على الأقل، خاصةً إذا كان هدفك قطع المعادن السميكة بدقة. تذكّر أنه لا يمكنك قطع المعادن السميكة بالليزر باستخدام مصدر طاقة يتراوح بين 20 و50 واط، لأنه لن يُولّد حرارة كافية.

هل يمكن لجهاز الليزر الصغير 40 واط قطع المعدن؟

قواطع الليزر أدوات متعددة الاستخدامات تُستخدم لقطع ونقش ووسم مجموعة متنوعة من المواد، بما في ذلك المعادن. على الرغم من قدرتها على إنتاج قطع سلسة، إلا أن قاطع الليزر بقوة 40 واط لا يمتلك الطاقة اللازمة لقطع معادن مثل الألومنيوم والنحاس والتنغستن والنيكل والفولاذ. يتطلب قطع هذه المعادن عادةً ليزرات عالية الطاقة، مثل ليزر الألياف أو ليزر ثاني أكسيد الكربون عالي الطاقة، بقوة لا تقل عن 500 واط أو أكثر، حسب نوع المعدن وسمكه. يُعد ليزر 40 واط الأنسب لنقش أو وسم المعادن المطلية، أو الألومنيوم المؤكسد، أو الأسطح المطلية. يمكنه وسم الأسطح المعدنية بفعالية دون اختراقها.

فيما يتعلق بنقش المعادن، يُمكن استخدام ليزر بقوة 40 واط لإنشاء علامات دقيقة ومفصلة على الأسطح المعدنية، مع أنه قد لا ينقش بعمق في المعدن نفسه. تعتمد هذه العملية على أنبوب ليزر لتوليد شعاع ضوء مُركز للنقش. في حين يُعد ليزر الألياف مثاليًا للنقش المباشر على المعادن نظرًا لدقته العالية وقوته، إلا أن ليزر بقوة 40 واط لا يزال قادرًا على وسم ونقش الأسطح المعدنية بكفاءة، خاصةً عند تزويده بلوحة تحكم مُحسّنة. تُحسّن هذه الترقية أداء النقش، مما يُعزز دقة وسرعة ودقة حركات الليزر.

في حين أن مصدر طاقة بقدرة 40 واط كافٍ عادةً لقطع المواد غير المعدنية مثل الأكريليك والخشب والورق، فإن قاطع ليزر ثاني أكسيد الكربون بقدرة 40 واط يفتقر إلى الطاقة اللازمة لإجراء قطع عميقة ودقيقة في المعدن. لتحقيق قطع معادن فعال، يجب أن يكون لدى قاطع الليزر مصدر طاقة لا يقل عن 150 واط، مع دعم هوائي لضمان قوة شعاع الليزر الكافية لاختراقه.

للعثور على أفضل آلة ليزر لقطع المعادن، ابحث عن ميزات مثل الطاقة العالية والسرعة والدقة. بالإضافة إلى ذلك، يجب مراعاة حجم المعدن المراد قطعه. عند العمل على معادن أكثر سمكًا، قد تحتاج إلى قاطع ليزر أقوى.

قطع الفولاذ بالليزر: ما مقدار الطاقة التي تحتاجها؟

يُعرف الفولاذ بقوته ومتانته بفضل تركيبته وخصائصه الفريدة. فهو يحافظ على شكله حتى في درجات الحرارة العالية، كما أنه مقاوم للتآكل، مما يجعله مادةً صعبة القطع. لذا، يتطلب قطع الفولاذ ليزرًا ذا طاقة إنتاجية أعلى لضمان قطع كامل وفعال.

تعتمد الطاقة اللازمة لقطع الفولاذ على عدة عوامل، منها سُمك الفولاذ، وسرعة القطع المطلوبة، ونوع آلة القطع بالليزر المستخدمة. تُستخدم عادةً ليزرات ثاني أكسيد الكربون عالية الطاقة لقطع المعادن السميكة مثل الفولاذ، مما يوفر القوة والدقة اللازمتين.

تُعدّ قواطع الليزر ذات القدرة الكهربائية المنخفضة أكثر ملاءمةً لقطع المواد الرقيقة كالورق والبلاستيك. في المقابل، تُعدّ قواطع الليزر ذات القدرة الكهربائية الأعلى أكثر ملاءمةً للمواد السميكة كالمعادن، مما يضمن قطعًا فعّالًا ودقيقًا.

ما هو سمك الليزر الليفي الذي يمكن أن يقطع بقوة 2000 واط؟

الحد الأقصى لسمك المواد المختلفة التي يتم قطعها بواسطة آلة القطع بالليزر المعدنية بقدرة 2000 واط: الحد الأقصى لسمك الفولاذ الكربوني هو 16 مم؛ الحد الأقصى لسمك الفولاذ المقاوم للصدأ هو 8 مم؛ الحد الأقصى لسمك لوحة الألومنيوم هو 5 مم؛ الحد الأقصى لسمك لوحة النحاس هو 5 مم؛

لمزيد من معلمات آلة القطع بالليزر الليفي بقدرة 2000 واط، يرجى الرجوع إلى هذا الدليل.

سمك القطع بالليزر المستخدم بشكل شائع

1. الحد الأقصى لسمك القطع للمواد المختلفة لآلة القطع بالليزر المعدنية 500 واط: الحد الأقصى لسمك الفولاذ الكربوني هو 6 مم؛ الحد الأقصى لسمك الفولاذ المقاوم للصدأ هو 3 مم؛ الحد الأقصى لسمك لوحة الألومنيوم هو 2 مم؛ الحد الأقصى لسمك لوحة النحاس هو 2 مم؛

2. الحد الأقصى لسمك المواد المختلفة التي يتم قطعها بواسطة آلة قطع الليزر المعدنية 1000 واط: الحد الأقصى لسمك الفولاذ الكربوني هو 10 مم؛ الحد الأقصى لسمك الفولاذ المقاوم للصدأ هو 5 مم؛ الحد الأقصى لسمك لوحة الألومنيوم هو 3 مم؛ الحد الأقصى لسمك لوحة النحاس هو 3 مم؛

3. الحد الأقصى لسمك المواد المختلفة التي يتم قطعها بواسطة آلة قطع الليزر المعدنية 3000 واط: الحد الأقصى لسمك الفولاذ الكربوني هو 20 مم؛ الحد الأقصى لسمك الفولاذ المقاوم للصدأ هو 10 مم؛ الحد الأقصى لسمك لوحة الألومنيوم هو 8 مم؛ الحد الأقصى لسمك لوحة النحاس هو 8 مم؛

٤. أقصى سمك لقطع الفولاذ المقاوم للصدأ بالليزر ٤٠٠٠ واط هو ١٦ مم، ولكن جودة سطح القطع فوق ١٢ مم غير مضمونة، بينما سطح القطع أقل من ١٢ مم يكون ساطعًا بالتأكيد. قدرة القطع ٦٠٠٠ واط ستكون أفضل، ولكن سعرها أعلى.

كيف أختار القوة المناسبة لقطع المعادن؟

تستطيع آلة القطع بالليزر الليفي بقوة 1000 واط عادةً قطع صفائح الفولاذ الكربوني بسُمك يصل إلى حوالي 10 مم، إلا أن قطع الفولاذ المقاوم للصدأ أصعب قليلاً. غالبًا ما تؤدي زيادة سُمك القطع إلى التضحية بجودة الحافة وسرعتها. يتأثر سُمك القطع بالليزر بعوامل مختلفة، منها المادة المراد قطعها، وجودة الآلة، وبيئة القطع، والغاز المساعد المستخدم، وسرعة القطع.

عند اختيار آلة قطع المعادن بالليزر، ينبغي على العملاء مراعاة ليس فقط السُمك المعتاد للصفائح التي يعملون عليها، بل أيضًا عدد مرات القطع بأقصى سُمك. على سبيل المثال، إذا كانت سماكة الصفائح تتراوح بين 12 و16 مم، فقد يلزم استخدام آلة ليزر بقوة 6000 واط لتلبية متطلبات القطع.

للألواح التي يتراوح سمكها بين 4 مم و8 مم، يُنصح عادةً باستخدام آلة بقدرة 2000 واط أو 3000 واط. يُنصح باختيار قاطع ليزر بقدرة 3000 واط لتقليل الطاقة بمرور الوقت. من المهم ملاحظة وجود فرق سعر كبير بين آلات 3000 واط و6000 واط، لذا فإن فهم احتياجاتك من القطع أمر بالغ الأهمية لتجنب الإفراط في الاستثمار في قدرات قد لا تُستخدم بكثرة، مما يؤثر على استرداد التكلفة.

هناك اعتبار آخر وهو ما إذا كانت قدرة القطع القصوى تُعادل جودة القطع. إذا كنت ترغب في الحصول على سطح أملس ولامع، فإن قدرة القطع الفعالة تنخفض بحوالي 60%. على سبيل المثال، يستطيع ليزر بقوة 500 واط قطع لوح بسمك 3 مم بسلاسة، بينما يواجه صعوبة في قطع لوح بسمك 4 مم.

وبالمثل، يُمكن لجهاز ليزر بقوة 3000 واط تحقيق قطع عالي الجودة على ألواح يقل سمكها عن 12 مم، مما يضمن تشغيلًا مستمرًا ومستقرًا. يختلف سمك القطع عالي الجودة عن أقصى سمك للقطع. إذا لم تتمكن آلة الليزر من قطع السمك المطلوب، فقد يؤدي ذلك إلى مشاكل مثل انفجار الثقوب أو عدم اكتمال القطع.

في النهاية، ينبغي أن يستند اختيار آلة القطع بالليزر المناسبة إلى احتياجاتك الخاصة، مع الموازنة بين قوة الآلة وسمك اللوحة المتوقع ومتطلبات الجودة. يضمن هذا الاختيار الدقيق استثمارًا فعالًا وأداءً مثاليًا لمهام القطع الخاصة بك.

يتطلب اختيار الطاقة المناسبة لقطع المعادن فهم العوامل المختلفة التي تؤثر على عملية القطع بالليزر. إليك دليل لمساعدتك على اتخاذ قرار واعٍ:

1. تحديد نوع المادة وسمكها

نوع المادة: تمتص المعادن المختلفة طاقة الليزر بدرجات متفاوتة. تشمل المواد الشائعة الفولاذ، والفولاذ المقاوم للصدأ، والألمنيوم، والنحاس، والبرونز. لكل منها خصائص مختلفة تؤثر على القطع.

سمك المادة: يؤثر سُمك المعدن بشكل كبير على الطاقة المطلوبة. عادةً ما تحتاج المواد السميكة إلى طاقة أعلى لضمان قطع فعال. على سبيل المثال، قد يتطلب قطع صفيحة من الفولاذ الكربوني بسمك 10 مم ليزرًا بقوة 1000 واط، بينما تتطلب الصفائح السميكة طاقة أكبر.

2. فهم متطلبات القطع

جودة القطع: يمكن لأجهزة الليزر عالية الطاقة تحقيق قطع أدق على المواد السميكة. إذا كنتَ مهتمًا بالدقة العالية والحواف الناعمة، فكّر في شراء ليزر بقوة كافية.

سرعة القطع: قوة أكبر تتيح سرعات قطع أعلى، مما يزيد الإنتاجية. وازن بين احتياجاتك من السرعة والجودة وميزانيتك.

3. تقييم قدرة الآلة

جودة الماكينة: تأكد من قدرة آلة القطع بالليزر على التعامل مع خرج الطاقة بكفاءة. تضمن الآلة الموثوقة أداءً ثابتًا وتقلل من مخاطر المشاكل التشغيلية.

إضعاف القدرة: مع مرور الوقت، قد تنخفض قوة الليزر. اختر جهازًا بقوة أكبر قليلًا من المطلوب حاليًا لاستيعاب التوهين المستقبلي.

4. مراعاة العوامل التشغيلية

بيئة القطع: قد تؤثر عوامل مثل درجة الحرارة والرطوبة والتهوية على أداء الليزر. تأكد من أن البيئة مناسبة لتشغيل الجهاز.

الغاز المساعد: يؤثر نوع الغاز المستخدم (مثل الأكسجين والنيتروجين) على جودة القطع وسرعته. تختلف أنواع الغازات المستخدمة باختلاف المادة واللمسة النهائية المطلوبة.

5. تقييم التكلفة والعائد على الاستثمار

ميزانية: أجهزة الليزر عالية الطاقة أغلى ثمنًا. قيّم التكلفة مقابل العائد المتوقع على الاستثمار، مع مراعاة عدد مرات استخدامك لكامل سعة الطاقة.

حجم الإنتاج: خذ بعين الاعتبار حجم قطع المعدن الذي تتوقع تنفيذه. قد يكون استخدام طاقة أعلى مبررًا إذا كانت احتياجات الإنتاج لديك واسعة النطاق.

6. استشر الخبراء

نصائح مهنية: تواصل مع المصنّعين أو خبراء الصناعة (مثل شركة Krrass Machinery) للحصول على معلومات حول أفضل قوة ليزر لتطبيقاتك الخاصة. يمكنهم تقديم توصيات مُخصصة بناءً على متطلباتك.

ما هي المفاهيم الخاطئة الشائعة حول قوة القطع بالليزر؟

قد يكون فهم قوة القطع بالليزر معقدًا، وكثيرًا ما تنشأ العديد من المفاهيم الخاطئة الشائعة. إليك بعض المفاهيم الخاطئة الرئيسية:

القوة العالية تعني دائمًا جودة قطع أفضل

يعتقد الكثيرون أن الليزر ذو القدرة العالية يُنتج قطعًا أفضل جودة. مع ذلك، فبينما تستطيع أجهزة الليزر ذات القدرة العالية قطع المواد السميكة وزيادة سرعة القطع، تعتمد جودة القطع أيضًا على عوامل مثل تركيز الشعاع، ونوع المادة، ودقة الماكينة. أما بالنسبة للمواد الرقيقة، فيمكن لليزر ذي القدرة المنخفضة تحقيق قطع عالية الجودة دون الحاجة إلى طاقة زائدة.

مزيد من القوة يعني قطعًا أسرع لجميع المواد

يُفترض أن أجهزة الليزر عالية الطاقة تقطع جميع المواد بشكل أسرع. ومع ذلك، تتأثر سرعة القطع بنوع المادة وسمكها. فبينما تستطيع أجهزة الليزر عالية الطاقة قطع المواد السميكة بسرعة أكبر، إلا أنها لا تُترجم دائمًا إلى قطع أسرع للمواد الرقيقة. تعتمد السرعة أيضًا على كفاءة الليزر، وقدرات التركيز، والإعداد العام.

تحدد قوة الليزر الحد الأقصى لسمك المادة

يُعتقد أن أقصى سُمك للقطع يُحدد بقوة الليزر فقط. إلا أن أقصى سُمك للمادة التي يُمكن لليزر قطعها يعتمد على عدة عوامل، منها نوع المادة، وسرعة القطع، وجودة آلة الليزر. كما تلعب جودة الشعاع، والغاز المُساعد، واستقرار الآلة دورًا حاسمًا.

جميع آلات القطع بالليزر متشابهة

غالبًا ما يعتقد الناس أن جميع أنواع الليزر ذات مستوى الطاقة نفسه متساوية. ومع ذلك، تختلف أنواع الليزر في تقنياتها، مثل ليزر ثاني أكسيد الكربون مقابل ليزر الألياف، مما يؤثر على أدائها وملاءمتها للمواد المختلفة. عادةً ما يكون ليزر الألياف أفضل في قطع المعادن العاكسة والمواد الرقيقة، بينما يتفوق ليزر ثاني أكسيد الكربون في قطع المواد غير المعدنية والمعادن السميكة.

الطاقة العالية ضرورية دائمًا للاستخدام الصناعي

يُعتقد أن الليزر عالي القدرة فقط هو المناسب للتطبيقات الصناعية. ومع ذلك، تعتمد القدرة المطلوبة على التطبيقات والمواد المحددة. في العديد من الاستخدامات الصناعية، قد يكفي ليزر ذو قدرة متوسطة إذا كان متوافقًا مع سمك المادة وجودة القطع المطلوبة.

إن معالجة هذه المفاهيم الخاطئة يمكن أن تساعد في اتخاذ قرارات أكثر استنارة بشأن معدات القطع بالليزر والتأكد من أن الجهاز المختار يتوافق مع احتياجات القطع والتطبيقات المحددة.

تعظيم الكفاءة: العوامل المؤثرة على سمك القطع

يعتمد أقصى سُمك يُمكن لليزر الألياف قطعه على عدة عوامل، منها قوة الليزر، وخصائص المادة، ونوع الغاز المُساعد، وظروف القطع. إليك نظرة مُفصلة على هذه الاعتبارات الرئيسية:

قوة الليزر: تتيح أشعة الليزر ذات القدرة العالية قطع المواد الأكثر سمكًا. على سبيل المثال، يستطيع ليزر الألياف بقوة 30 كيلوواط قطع الفولاذ الكربوني والفولاذ المقاوم للصدأ حتى سمك 60 مم. كلما زادت القدرة، زادت قدرة الليزر على اختراق وقطع المواد ذات السماكات الكبيرة.

انعكاسية المواد: تتطلب مواد مثل الألومنيوم والنحاس، ذات الانعكاسية العالية، طاقة أكبر للقطع مقارنةً بالمواد الأقل انعكاسية كالكربون والفولاذ المقاوم للصدأ. تؤثر الانعكاسية على مدى امتصاص المادة لطاقة الليزر، مما يؤثر على كفاءة القطع وجودته.

سرعة القطع وضغط الغاز: تلعب سرعة حركة الليزر وضغط غازات المساعدة دورًا هامًا في عملية القطع. فسرعات القطع العالية وضغط غازات المساعدة الأعلى يُحسّنان جودة القطع وأقصى سُمك مُمكن. ويُحسّن ضبط هذه المعلمات أداء الليزر مع مختلف أنواع المواد وسمكها.

المسافة البؤرية وجودة الشعاع: يُعدّ التركيز الصحيح لشعاع الليزر أمرًا بالغ الأهمية لإيصال الطاقة المثلى إلى المادة. يضمن البعد البؤري الدقيق تركيز طاقة الليزر بفعالية، مما يُنتج قطعًا أنقى وأكثر دقةً بسماكات أكبر. كما تُعزز جودة الشعاع العالية كفاءة القطع، وتُؤدي إلى جودة قطع أفضل بشكل عام.

الأسئلة الشائعة

ثاني أكسيد الكربون مقابل الألياف: أي جهاز أفضل؟

إذا كنت تبحث عن نقش وقطع المواد غير المعدنية مثل الأكريليك والخشب والكرتون والجلد والأقمشة فإن ليزر ثاني أكسيد الكربون هو الخيار الأمثل؛ إذا كنت بحاجة إلى جهاز لقطع المعادن بشكل نظيف ودقيق ومتسق للغاية، فإن ليزر الألياف هو الخيار الأمثل لك.

ما مدى قوة الليزر الذي تحتاجه لقطع الفولاذ؟

من أجل قطع المعدن بشكل فعال، قد تحتاج إلى استخدام ليزر الألياف الصناعية 2000 واط على الأقل وخاصة إذا كان هدفك هو قطع المعدن السميك بدقة.

ما هي عيوب القطع بالليزر الليفي؟

نظراً لتعقيد الآلة، قد تكون تكاليف التدريب والصيانة أعلى مقارنةً بأنواع أخرى من قطع المعادن. كما أن سعرها أعلى.

خاتمة

عند النظر في ليزر الألياف 2000 واط لتلبية احتياجاتكم من القطع، تقدم علامة KRRASS حلولاً استثنائية. تشتهر ليزرات ألياف KRRASS بموثوقيتها ودقتها وتقنيتها المتقدمة. صُممت أجهزتها للتعامل بكفاءة مع مختلف المواد والسماكات، مما يوفر نتائج عالية الجودة مع سرعة قطع مثالية.

سواءً كنت تقطع الفولاذ أو الفولاذ المقاوم للصدأ أو الألومنيوم، فإن آلات القطع بالليزر المبتكرة من KRRASS مصممة لتلبية متطلبات التطبيقات الصناعية الحديثة. باختيارك KRRASS، أنت تستثمر في أحدث التقنيات التي تضمن أداءً ومتانة ممتازين. لأي استفسار، تواصل معنا!