في السنوات الأخيرة، تم استخدام تقنية القطع بالليزر على نطاق واسع في قطع المعادن وقطع غير المعادن في صناعة الصفائح المعدنية والحرف اليدوية. آلة قطع الألياف بالليزر لقد تطورت التكنولوجيا بشكل ملحوظ في صناعة القطع. وتتمتع هذه الصناعة بحصة سوقية كبيرة، إلا أن العديد من المستخدمين لا يزالون يواجهون صعوبات في اختيار آلة القطع بالليزر المناسبة لهم. يقدم لكم دليل KRRASS التالي دليل شراء آلات القطع بالليزر الليفي.

جدول المحتويات

6 خطوات تساعدك على اختيار آلة القطع بالليزر الليفي

أولاً، يجب أن نأخذ بعين الاعتبار نطاق عملنا: ما هي المادة المعدنية التي سنستخدمها؟ ما هو سُمك المادة المعدنية؟ ما هو حجم المادة المعدنية التي سنستخدمها؟ وعوامل أخرى. ثم نحدد قوة الليزر للمعدات وحجم طاولة العمل. في الوقت الحالي، قوة آلات القطع بالليزر الليفي تتراوح الطاقة المتوفرة في السوق بين 500 وات - 12000 وات، ويمكن تخصيص الحجم الإجمالي لطاولة العمل وفقًا لاحتياجات العملاء.

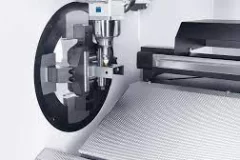

تؤثر بعض الأجزاء المهمة في آلة القطع بالليزر على الأداء العام للآلة، لذا يجب الانتباه إليها عند الاختيار والشراء. تؤثر مصادر ليزر الألياف، ورؤوس القطع بالليزر، ومحركات السيرفو، وقضبان التوجيه، والمبردات، وغيرها من الأجزاء بشكل مباشر على سرعة ودقة آلة القطع بالليزر، لذا يجب الانتباه جيدًا. إذا كانت جميعها تلبي احتياجاتك، فسيكون خيارًا جيدًا.

1. اختر قوة الليزر المناسبة

يجب على الشركة المصنعة أن تعرف بالضبط ما هي المادة التي سوف تقطعها وأقصى سمك لها.

١) يُرجى ملاحظة أن نطاق قطع مصدر الليزر: الحد الأقصى للسمك، والذي يُستخدم فقط لصنع أنماط بسيطة. أما في الإنتاج الضخم، فيُمكن تقطيعه بالليزر إلى صفائح كاملة ومعالجته بكميات كبيرة.

٢) يتميز مصدر ضوء الليزر عالي الطاقة بأداء قطع ممتاز للفولاذ المقاوم للصدأ السميك والمواد عالية الانعكاسية مثل النحاس/البرونز/الألومنيوم. عند قطع الفولاذ المقاوم للصدأ بالليزر بقوة ٣٠٠٠-١٢٠٠٠ واط، تكون قدرة القطع متشابهة لمختلف السماكات.

3) إذا احتاجت الشركة المصنعة إلى قطع مواد ذات انعكاسية عالية، مثل النحاس والبرونز والألمنيوم وما إلى ذلك، فمن الضروري والموصى به اختيار ليزر ذو طاقة أعلى.

4) اختر ماركة مصدر ضوء الليزر وفقًا للميزانية.

| قوة الليزر | الفولاذ الكربوني (أقصى سمك للقطع) | الفولاذ المقاوم للصدأ (أقصى سمك للقطع) |

| 500 واط | 6 مم | 3 مم |

| 1000 واط | 12 ملم | 5 مم |

| 1500 واط | 14 ملم | 6 مم |

| 2000 واط | 18 ملم | 8 مم |

| 3000 واط | 22 ملم | 12 ملم |

2. خيارات حجم طاولة القطع

طاولة العمل القياسية هي 3015، 3000 × 1500 مم، والتي تلبي أكثر ألواح الفولاذ شيوعًا بمقاس 1220 × 2440 مم. عرض الفولاذ الرقيق العادي يتراوح بين 500 و1500 مم.

إذا كنت بحاجة إلى قطع شرائح أكبر، فيجب أن يكون حجم طاولة الليزر 2000 * 4000 مم، أو 2000 * 6000، أو 2500 * 6000 مم.

3. ضع في اعتبارك الجزء الأساسي

يجب أيضًا الانتباه إلى بعض الأجزاء المهمة في آلة القطع بالليزر عند الشراء. على وجه الخصوص، يجب تحديد مُولّد الليزر، ورأس القطع بالليزر، ومحرك السيرفو، وسكة التوجيه، وخزان المياه، وما إلى ذلك بوضوح، سواءً كانت محلية أو مستوردة. تؤثر هذه المكونات بشكل مباشر على سرعة ودقة آلة القطع بالليزر. يستخدم العديد من المصنّعين المحليين قطع غيار مقلدة محلية لخداع العملاء.

4. الجودة والاستقرار

مع قِصر دورة تطوير المنتج، أصبح التحديث أسرع فأسرع، مع ازدياد أنواع المنتجات، وزيادة إنتاج النماذج الأولية التجريبية، وزيادة الإنتاج الضخم، وكيفية الحفاظ على الجودة والكمية لتلبية طلبات العملاء، والحفاظ على سمعة الشركة، وتعزيز قدرتها التنافسية. تواجه كل شركة مهمة شاقة، لذا، يُعد شراء معدات معالجة مستقرة شرطًا أساسيًا وأساسيًا. إن محاولة اختيار سوق ذي حصة سوقية عالية، ونظام خدمة ما بعد البيع مثالي، ومنافذ خدمة ما بعد البيع، واختبار السوق على المدى الطويل، ليس فقط بسبب انخفاض الأسعار والجودة وعدم وجود خدمة ما بعد البيع، بل سيكون للمنتجات منخفضة التكلفة تأثير كبير على إنتاج الشركة.

5. سرعة القطع

يتم اختيار سرعة القطع في آلة القطع بالليزر وفقًا لسمك الصفيحة المقطوعة، ويؤثر اختلاف سرعات القطع بشكل كبير على جودة الآلة. اختيار سرعة القطع المناسبة لا يُحسّن كفاءة الآلة فحسب، بل يضمن أيضًا جودة قطع ممتازة. هذا هو تأثير اختلاف سرعات القطع على جودة القطع:

تأثير سرعة تغذية القطع بالليزر العالية جدًا على جودة القطع:

- قد لا يسبب جروحًا وسوف تتساقط الشرر.

- من الممكن إزالة بعض المناطق، ولكن لا يمكن إزالة بعض المناطق.

- يتسبب في سماكة الجزء المقطوع بأكمله، ولكن لا يوجد جيل قابل للانصهار.

- سرعة تغذية القطع سريعة جدًا، مما يؤدي إلى عدم القدرة على قطع لوحة الطباعة في الوقت المناسب، ويظهر جزء القطع خطوطًا قطرية، وينتج الجزء السفلي بقع الانصهار.

تأثير سرعة تغذية القطع بالليزر البطيئة جدًا على جودة القطع:

- يتسبب في ذوبان لوح التقطيع بشكل مفرط ويصبح الجزء المقطوع خشنًا.

- سيتم توسيع الشقوق وفقًا لذلك، مما يتسبب في ذوبان المنطقة بأكملها إلى زوايا أصغر مستديرة أو حادة، مما يؤدي إلى الفشل في الحصول على تأثير القطع المطلوب.

- كفاءة القطع منخفضة، مما يؤثر على القدرة الإنتاجية.

- اختيار سرعة تغذية القطع المناسبة: يمكن تحديد سرعة التغذية من خلال شرارات القطع: عادةً ما تتشتت شرارات القطع من الأعلى إلى الأسفل، فإذا كانت مائلة، تكون سرعة التغذية سريعة جدًا؛ وإذا لم تتشتت الشرارات وتتناقص، فسوف تتكاثف معًا، وتكون سرعة التغذية بطيئة جدًا. عند سرعة قطع مناسبة، يُظهر سطح القطع خطوطًا أكثر سلاسة، ولا يلتحم النصف السفلي من اللوحة.

6. اختر مصنعًا

بعد تحديد الطلب، يجب علينا زيارة السوق أو زيارة الزميل الذي اشترى آلة القطع بالليزر لفهم أداء الآلة ومعاييرها الأساسية. ثم نختار بعض المصنّعين الأقوياء ذوي الأسعار التنافسية للتواصل معهم واختبارهم في المرحلة المبكرة. إذا كانت العينة تلبي متطلباتكم، فيمكننا لاحقًا التواصل مع المصنّعين للتحقق من سعر الآلة، والتدريب عليها، وطريقة الدفع، وما إلى ذلك.

خاتمة

فتحت تطبيقات القطع بليزر الألياف آفاقًا واسعةً للمعالجة والقطع المعقدين لمواد متعددة. وبفضل مزاياها العديدة، كالمعالجة الممتازة للأسطح، ودقة تفاصيل الحواف، وتحملها العالي للغاية، تُتيح هذه التقنية فرصًا لتصنيع قطع ومكونات بأسعار معقولة مقارنةً بالطرق التقليدية.

هذا دليل KRRASS لشراء قاطعة ليزر الألياف. تواصل مع فريق KRRASS الآن لمعرفة كيف يمكن لآلات قطع المعادن بالليزر الأليافي أن تُخفّض تكاليفك وتزيد من كفاءة عملية التصنيع. يمكننا مساعدتك في تحديد مصدر الليزر المناسب، وطريقة توصيل الشعاع، ومعايير القطع. سنرشّح لك المعدات الأنسب لمصنعك.