في مجال التصنيع الصناعي، أحدث القطع بالليزر ثورة في الدقة والكفاءة. إن فهم قدرات السرعة لقاطع الليزر بقوة 3 كيلو وات أمر بالغ الأهمية لتحسين عمليات الإنتاج وتحقيق نتائج متفوقة. تتطرق هذه المقالة إلى السؤال الأساسي: ما هي سرعة القطع بالليزر 3 كيلو واتمن خلال استكشاف الحدود التكنولوجية والاعتبارات العملية، نكتشف كيف يمكن للمصنعين الاستفادة من هذه القدرة لدفع حدود الإنتاجية والدقة في تصنيع المعادن.

جدول المحتويات

ما هو القطع بالليزر

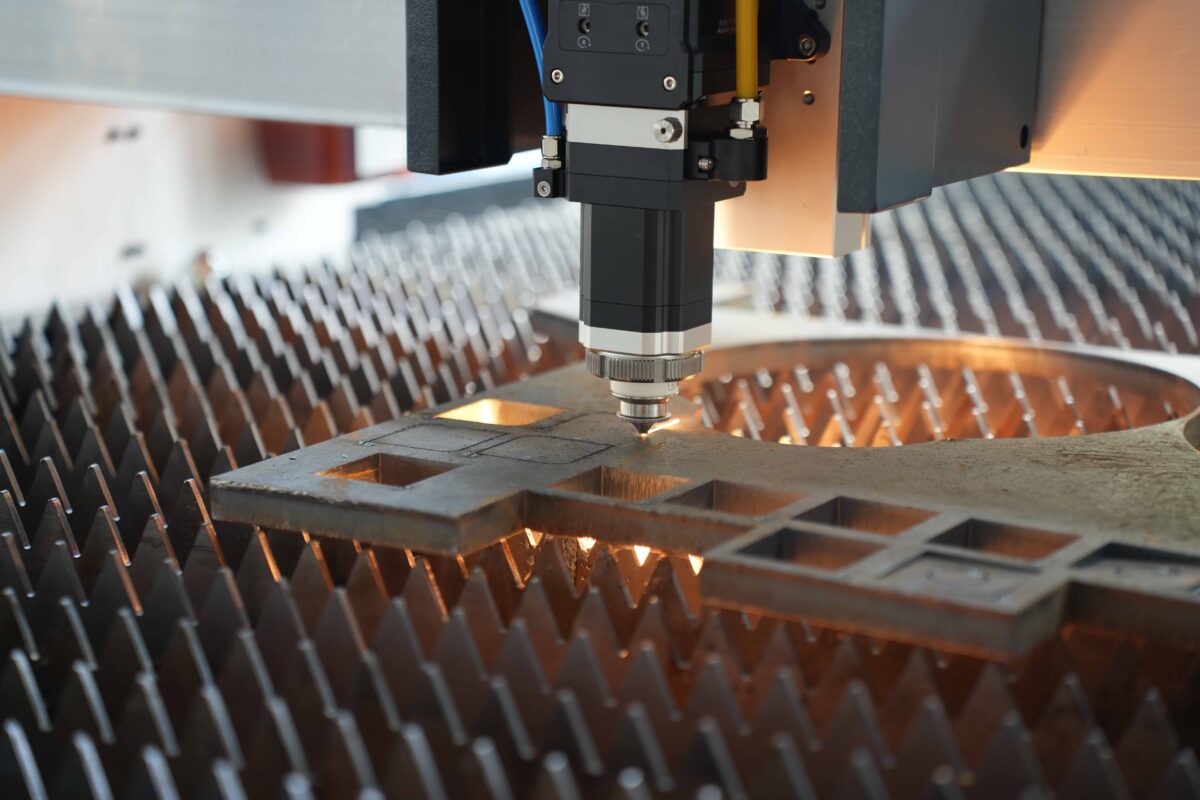

القطع بالليزر هو عملية تقطيع دقيقة قادرة على قطع مواد معدنية وغير معدنية مختلفة السماكة. تعمل عن طريق توجيه وتشكيل وتركيز شعاع الليزر الذي يقوم عند ملامسته لقطعة العمل بتسخين المادة إلى درجة الذوبان أو التبخر. يركز شعاع الليزر قوته بالكامل على بقعة صغيرة، غالبًا ما يقل قطرها عن نصف مليمتر. عندما تتجاوز الحرارة المدخلة ما يمكن للمادة أن تنقله، يخترق الليزر المادة، مما يؤدي إلى بدء عملية القطع.

على عكس الطرق الأخرى التي تستخدم أدوات كبيرة الحجم مع قوة كبيرة تطبق على الصفائح المعدنية، يتم القطع بالليزر دون اتصال مباشر. يمنع هذا النهج تآكل الأداة ويزيل التشوهات أو التلف الذي قد يلحق بقطعة العمل. والنتيجة هي قطع نظيف ودقيق، مما يجعل القطع بالليزر فعالاً للغاية لإنتاج أشكال معقدة وتحقيق تشطيبات عالية الجودة في التصنيع الصناعي.

ما هي مميزات القطع بالليزر

مجموعة مواد متعددة الاستخدامات

تشمل عملية القطع بالليزر مجموعة واسعة من المواد المستخدمة بشكل شائع في المعالجة الصناعية، بدءًا من المعادن القوية مثل الفولاذ والألمنيوم والفولاذ المقاوم للصدأ إلى المعادن غير الحديدية. بالإضافة إلى ذلك، يمكن أيضًا قطع المواد غير المعدنية مثل البلاستيك والزجاج والخشب والسيراميك بأمان وفعالية باستخدام الليزر. تمتد هذه القدرة على التنوع إلى سماكات مختلفة للمواد، تتراوح من 0.5 مليمتر إلى أكثر من 30 مليمترًا. هذه القدرة الواسعة تجعل تقنية الليزر أداة القطع الأولى عبر العديد من التطبيقات، سواء في المعادن أو غير المعادن، نظرًا لقدرتها على تقديم نتائج عالية الجودة باستمرار.

الحرية في قص الخطوط العريضة

يستخدم القطع بالليزر شعاعًا مركّزًا يسخن المادة موضعيًا، مما يقلل من الضغوط الحرارية عبر بقية قطعة العمل. ونتيجة لذلك، يكون الشق - عرض القطع - ضيقًا ودقيقًا، مما يسمح بالقطع السلس للخطوط المعقدة والمتشابكة دون نتوءات. تقلل هذه الدقة من الحاجة إلى المعالجة اللاحقة المكثفة، مما يجعل القطع بالليزر فعالًا ومثاليًا للتطبيقات التي تتطلب أحجام دفعات صغيرة ومجموعة واسعة من المتغيرات وبناء النماذج الأولية. تجعل مرونته وقدرته على تقديم قطع نظيفة وعالية الجودة منه الخيار المفضل في التصنيع الحديث.

حواف قطع عالية الجودة مع نبضات قصيرة للغاية

تعمل أشعة الليزر النبضية فائقة القصر عن طريق تبخير المواد بسرعة كبيرة بحيث تقلل من تأثير الحرارة، مما يؤدي إلى حواف قطع عالية الجودة بشكل استثنائي خالية من طرد المواد المنصهرة. تجعل هذه القدرة هذه الليزرات مثالية لتصنيع المنتجات المعدنية المعقدة، بما في ذلك مكونات التكنولوجيا الطبية مثل الدعامات. في الصناعات مثل تصنيع الشاشات، يتم استخدام أشعة الليزر النبضية فائقة القصر أيضًا لقطع الزجاج المقسى كيميائيًا بدقة وكفاءة. تؤكد هذه التكنولوجيا المتقدمة على تنوعها وفعاليتها في إنتاج قطع نظيفة ومتفوقة عبر تطبيقات صناعية مختلفة.

استكشاف أنواع مختلفة من قواطع الليزر

تختلف قواطع الليزر بشكل كبير في قدراتها وتطبيقاتها، حيث تلبي احتياجات قطع المواد المتنوعة عبر الصناعات. يعد فهم هذه الاختلافات أمرًا بالغ الأهمية عند اختيار الأداة المناسبة لمتطلباتك المحددة.

قاطعة الليزر الغازية

تتميز ماكينة القطع بالليزر الغازي بقدرتها على قطع المواد غير المعدنية بدقة مثل الخشب أو الأكريليك أو الأقمشة. يستخدم هذا النوع ليزر ثاني أكسيد الكربون الذي يعمل بطول موجي أعلى، مما يوفر قطعًا نظيفة ودقيقة على العديد من المواد غير المعدنية. سواء كنت بحاجة إلى تصميمات معقدة محفورة على الخشب أو أنماط أقمشة دقيقة للأزياء، فإن ماكينة القطع بالليزر الغازي تتفوق في هذه التطبيقات.

قاطع الكريستال بالليزر

تتميز آلة قطع الكريستال بالليزر بتعدد استخداماتها في كل من المعادن وغير المعادن مثل الزجاج والبلاستيك والخشب، وتستخدم ليزرات اليتريوم والألومنيوم المضاف إليها النيوديميوم أو ليزر أورثوفانادات اليتريوم المضاف إليها النيوديميوم. وعلى الرغم من تكلفتها الأولية الأعلى، فإن آلة قطع الليزر ذات الحالة الصلبة هذه توفر المرونة لمجموعة واسعة من مهام القطع، مما يجعلها استثمارًا قيمًا لاحتياجات التصنيع المتعددة الجوانب.

قاطع ألياف الليزر

تشتهر آلة قطع الألياف بالليزر بتنوعها الاستثنائي وطول عمرها، وهي الخيار المفضل للعديد من المواد بما في ذلك المعدن والخشب والزجاج والبلاستيك. مع عمر افتراضي مذهل يبلغ حوالي 25000 ساعة - أطول بكثير من الأنواع الأخرى - توفر آلة قطع الألياف بالليزر المتانة والفعالية من حيث التكلفة. تضمن شعاعها القوي، الأقوى 100 مرة من الليزر الغازي، عمليات قطع فعالة عبر الصناعات، من تصنيع المكونات إلى صياغة تصميمات معقدة على مواد متنوعة.

يعتمد اختيار قاطع الليزر المناسب على متطلبات المواد المحددة لديك واحتياجاتك التشغيلية، مما يضمن الأداء والإنتاجية الأمثل في عمليات التصنيع الخاصة بك.

مقدمة لتقنية القطع بالليزر 3 كيلو وات

في مجال التصنيع الصناعي، القطع بالليزر تُعَد تقنية القطع بالليزر حجر الزاوية في هذه الصناعة، وهي معروفة بدقتها وتنوعها. ومن العوامل الأساسية لكفاءتها عامل السرعة الحاسم في القطع، وخاصة في التطبيقات التي تستخدم تقنية القطع بالليزر بقوة 3 كيلو وات. يستكشف هذا المقدمة الدور المحوري لسرعة القطع في البيئات الصناعية، ويقدم نظرة عامة على تقنية القطع بالليزر بقوة 3 كيلو وات، ويؤكد على أهمية تحسين هذه المعلمة لتحقيق أقصى قدر من الكفاءة والحفاظ على معايير الجودة العالية في عمليات الإنتاج.

لقد أحدثت قدرة القطع بالليزر على معالجة مختلف المواد بسرعة ودقة ثورة في التصنيع عبر القطاعات. مع التركيز على أنظمة الليزر بقوة 3 كيلو وات، والتي توفر مزيجًا متوازنًا من القوة والدقة، يتعمق هذا النقاش في كيفية تحسين سرعة القطع ليس فقط لتعزيز الإنتاجية ولكن أيضًا لضمان سلامة وتناسق المنتجات النهائية. يعد فهم هذه الديناميكيات أمرًا بالغ الأهمية للصناعات التي تسعى إلى تبسيط العمليات وتحقيق المزايا التنافسية من خلال قدرات القطع بالليزر المتقدمة.

ما هي سرعة القطع بالليزر 3 كيلو وات؟

آلة قطع ألياف الليزر 3000 واط لقطع مواد مختلفة بأقصى سرعة 35 م / دقيقة للفولاذ الكربوني ؛ الفولاذ المقاوم للصدأ بسرعة عالية 35 م / دقيقة ؛ لوحة الألومنيوم بسرعة عالية 43 م / دقيقة ؛ لوحة النحاس بسرعة عالية 35 م / دقيقة ؛

سرعة قطع المواد المختلفة باستخدام آلة قطع الليزر الليفي 500 واط هي 13 م / دقيقة للفولاذ الكربوني؛ الفولاذ المقاوم للصدأ بسرعة عالية تبلغ 14 م / دقيقة؛ لوحة الألومنيوم بسرعة عالية تبلغ 5.5 م / دقيقة؛ لوحة النحاس بسرعة عالية تبلغ 5.5 م / دقيقة؛

آلة قطع ألياف الليزر 1000 واط لقطع مواد مختلفة بأقصى سرعة 24 م / دقيقة للفولاذ الكربوني ؛ الفولاذ المقاوم للصدأ بسرعة عالية 24 م / دقيقة ؛ لوحة الألومنيوم بسرعة عالية 10 م / دقيقة ؛ لوحة النحاس بسرعة عالية 10 م / دقيقة ؛

آلة قطع ألياف الليزر 2000 واط لقطع مواد مختلفة بأقصى سرعة 28 م / دقيقة للفولاذ الكربوني ؛ الفولاذ المقاوم للصدأ بسرعة عالية 28 م / دقيقة ؛ لوحة الألومنيوم بسرعة عالية 25 م / دقيقة ؛ لوحة النحاس بسرعة عالية 16 م / دقيقة ؛

ما هو سمك القطع لقطع الليزر 3 كيلو وات؟

يعتمد الحد الأقصى لسمك القطع لقاطعة الليزر 3 كيلو وات على المادة التي يتم قطعها. إليك نظرة على بعض المواد الشائعة وسمك القطع الأقصى لها: الفولاذ الكربوني: 20-22 مم، الفولاذ المقاوم للصدأ: 10-12 مم، الألومنيوم: 8-10 مم، النحاس: 6 مم.

مقارنة بين قدرات القطع بالليزر باستخدام ألياف الليزر بقدرة 3 كيلو وات و6 كيلو وات

1. سمك القطع:

عندما يتعلق الأمر بسمك القطع، فإن قوة قاطع الليزر تؤثر بشكل كبير على قدراته:

- يمكن لقاطعة الليزر بقوة 3 كيلو وات قطع ما يصل إلى 18 مم من الفولاذ الكربوني، و8 مم من الفولاذ المقاوم للصدأ، و8 مم من الألومنيوم بكفاءة.

- وبالمقارنة، فإن قاطع الليزر بقوة 6 كيلو وات يمتد هذه القدرات إلى 22 مم من الفولاذ الكربوني، و18 مم من الفولاذ المقاوم للصدأ، و16 مم من الألومنيوم.

2. سرعة القطع والكفاءة:

يؤثر اختيار قوة الليزر أيضًا على سرعة القطع وكفاءته بشكل مختلف عبر المواد:

- الفولاذ المقاوم للصدأ والألمنيوم: تعمل أجهزة الليزر ذات القدرة الكهربائية الأعلى على تحسين سرعة القطع وجودة القطع بشكل ملحوظ. كما تعمل الطاقة المتزايدة على تسهيل أوقات المعالجة بشكل أسرع وتعزيز دقة القطع على هذه المواد.

- الفولاذ الكربوني: في حين تعمل أجهزة الليزر ذات القدرة الأعلى على زيادة سرعة القطع بنحو 15%، فإن التحسن الأكثر أهمية يكمن في جودة القطع. وهذا يضمن قطعًا أنظف وتشوهات حرارية ضئيلة، وهو أمر بالغ الأهمية للحفاظ على سلامة المنتج في التطبيقات الصناعية.

| 3000 واط | 6000 واط | ||

| مادة | سماكة | السرعة م/دقيقة | السرعة م/دقيقة |

| الفولاذ الكربوني | 1 | 8.0–10 | 8-10 |

| 2 | 5.0–6.5 | 5-6 | |

| 3 | 4.0–5.0 | 3.5–4.5 | |

| 4 | 3.5–4.2 | 3.2–3.8 | |

| 5 | 2.6–3.5 | 3.0–3.6 | |

| 6 | 2.5–3.2 | 4.2–5.0 | |

| 8 | 1.8–2.6 | 3.5–4.2 | |

| 10 | 1.4–2.0 | 2.2–2.8 | |

| 12 | 1.2–1.6 | 1.8–2.3 | |

| 14 | 0.9–1.2 | 1.2–1.8 | |

| 16 | 0.8–1.0 | 0.8–1.3 | |

| 18 | 0.6–0.8 | 0.6–0.9 | |

| 20 | 0.5–0.8 | ||

| 22 | 0.4–0.8 | ||

| الفولاذ المقاوم للصدأ | 1 | 30-40 | 42–52 |

| 2 | 17–24 | 20–33 | |

| 3 | 8.0–10 | 15–22 | |

| 4 | 4.5–6.0 | 10-15 | |

| 5 | 3.0–4.0 | 8.0–12 | |

| 6 | 2.0–3.5 | 6.8–8.0 | |

| 8 | 1.5–1.7 | 3.0–4.0 | |

| 10 | 2.0–2.5 | ||

| 12 | 0.8–1.5 | ||

| 14 | 0.6–0.8 | ||

| 16 | 0.5–0.8 | ||

| 18 | 0.4–0.6 | ||

| الألومنيوم ن2 | 1 | 25–38 | 42–55 |

| 2 | 15–18 | 20–40 | |

| 3 | 6.5–8.0 | 15–25 | |

| 4 | 3.5–5.0 | 9.5–12 | |

| 5 | 2.5–3.5 | 5.0–8.0 | |

| 6 | 1.5–2.5 | 3.8–5.0 | |

| 8 | 0.7–1.0 | 2.0–2.5 | |

| 10 | 1.0–1.5 | ||

| 12 | 0.8–1.0 | ||

| 16 | 0.5–0.8 | ||

كيفية تحسين سرعة القطع بالليزر الليفي

مع نضج تكنولوجيا الليزر المحلية وكسر احتكار الأسعار الذي تمارسه الشركات الأجنبية، تعمل شركات تصنيع آلات القطع بالليزر في الصين على توسيع حضورها في السوق. ويعكس هذا الاتجاه الطلب المتزايد على آلات القطع بالليزر في مختلف الصناعات.

اكتسبت مرونة القطع بالليزر في معالجة المعادن اعترافًا بين عملاء الصفائح المعدنية لسرعتها الفائقة في القطع مقارنة بالمعدات التقليدية. تلعب السرعة، كعامل أساسي في الكفاءة، دورًا حاسمًا في تعظيم كفاءة الاستخدام أثناء العمليات.

العوامل المؤثرة على سرعة القطع

مجموعة متنوعة من المواد

تتعامل آلات القطع بالليزر مع مجموعة من المواد المعدنية، بما في ذلك الألومنيوم والفولاذ المقاوم للصدأ والفولاذ الكربوني والنحاس والسبائك. تتمتع كل مادة بخصائص فريدة وتمتص طاقة الليزر بشكل مختلف، مما يؤثر على سرعات القطع حتى بنفس السُمك.

سمكات متنوعة

يؤثر سمك المادة بشكل مباشر على أداء القطع بالليزر. تتطلب المواد الأكثر سمكًا المزيد من طاقة الليزر وبالتالي سرعات قطع أبطأ. يؤثر هذا الاختلاف في السمك على أوقات الثقب وكفاءة المعالجة الإجمالية أثناء عمليات القطع.

تأثير طاقة الخرج

تُعد طاقة الإخراج عاملاً حاسماً في تحديد سرعة القطع. وتؤدي مستويات طاقة الليزر الأعلى إلى زيادة طاقة الليزر، مما يسهل سرعات القطع الأسرع للمواد الأرق. وفيما يلي أمثلة توضح العلاقة بين الطاقة وسرعات القطع عبر مواد مختلفة:

- طاقة منخفضة (على سبيل المثال، 1 كيلو واط): مناسب للمواد الرقيقة ذات سرعات القطع المعتدلة.

- القدرة المتوسطة (على سبيل المثال، 3 كيلو واط): يوفر أداء متوازن لمجموعة واسعة من المواد، بما في ذلك الفولاذ المقاوم للصدأ والألومنيوم.

- القدرة العالية (على سبيل المثال، 6 كيلو واط وما فوق): مثالي للمواد السميكة، حيث يوفر سرعات قطع سريعة وكفاءة محسنة.

إن فهم هذه العوامل يمكّن الشركات المصنعة من تحسين عمليات القطع بالليزر، وضبط المعلمات مثل الطاقة ومناولة المواد لتحقيق أقصى قدر من الكفاءة والجودة في تصنيع المعادن. ومن خلال الاستفادة من هذه الرؤى، يمكن للشركات تلبية متطلبات الإنتاج المتنوعة بفعالية في المشهد الصناعي التنافسي اليوم.

استراتيجيات لتحسين سرعة آلة القطع بالليزر

يتضمن تحسين سرعة القطع لآلات القطع بالليزر تحسين معلمات الآلة، والتي تؤثر بشكل كبير على الأداء. إن تعديلات المعلمات المناسبة تشبه الضبط الدقيق لتروس السيارة لضمان التشغيل السلس والكفاءة. فيما يلي المجالات الرئيسية التي يجب التركيز عليها عند تحسين هذه المعلمات:

السرعة الأولية:

يحدد ضبط السرعة الأولية مدى سرعة بدء الماكينة في عملية القطع. وعلى عكس الاعتقاد الشائع، فإن السرعة الأولية الأعلى ليست الأفضل دائمًا. فقد يؤدي ضبط السرعة الأولية على سرعة عالية للغاية إلى اهتزاز الماكينة بشكل مفرط، مما يؤثر على دقة القطع واستقراره.

تسريع:

يشير التسارع إلى مدى سرعة وصول الماكينة إلى سرعة القطع منذ البداية. وعلى غرار دواسة الوقود في السيارة، يضمن التسارع الأمثل انتقالات فعّالة بين أنماط القطع. وقد يؤدي ضبط التسارع على قيمة منخفضة للغاية إلى إبطاء سرعة قطع الماكينة أثناء الأنماط المعقدة أو عمليات التشغيل والتوقف المتكررة.

5 نصائح لتحسين دقة القطع بالليزر

يتطلب تحقيق قطع دقيقة بالليزر الاهتمام بالتفاصيل والتعديلات الدقيقة. وفيما يلي خمس نصائح أساسية لتحسين دقة القطع بالليزر:

1. تحسين إعدادات المواد

يعد اختيار الإعدادات الصحيحة للمواد أمرًا بالغ الأهمية لتحقيق قطع دقيقة. كل نوع من المواد - سواء الخشب أو المعدن أو الأكريليك - له خصائص محددة تؤثر على أداء القطع بالليزر. اضبط إعدادات الماكينة وفقًا لذلك، مع ضمان معلمات القطع المثالية لتجنب مشكلات مثل انخفاض الدقة أو المخاطر المحتملة.

2. ضبط سرعات القطع والقوة بدقة

إن إيجاد التوازن المثالي بين سرعة القطع وكثافة الطاقة هو المفتاح لتحقيق قطع ليزر دقيقة. قم بتجربة إعدادات مختلفة على قطع الاختبار قبل الشروع في مشروعك الرئيسي. تساعد هذه العملية في تحديد التركيبة المثالية للقطع الفعّال دون المساس بالجودة بسبب الحرارة الزائدة أو الاختراق غير الكافي.

3. استخدم بقعة شعاع ليزر أصغر

يؤثر حجم بقعة شعاع الليزر بشكل كبير على دقة القطع. اختر عدسات ذات طول بؤري أقصر لتوليد بقعة شعاع أصغر وأكثر تركيزًا. يسمح حجم البقعة الدقيق هذا بتفاصيل معقدة وحواف حادة في تصميماتك، مما يعزز دقة القطع بشكل عام.

4. تأكد من محاذاة المرآة

يعد المحاذاة الصحيحة لمرايا آلات الليزر أمرًا ضروريًا للحفاظ على مسار شعاع واضح وغير متقطع. يمكن أن تؤدي المرايا غير المحاذية إلى نتائج قطع غير متسقة وإهدار المواد. تحقق بانتظام من محاذاة المرايا واضبطها لضمان توصيل شعاع الليزر بدقة طوال عملية القطع.

5. تثبيت طاولة العمل الخاصة بك

إن وجود طاولة عمل مستقرة أمر حيوي لتحقيق دقة القطع بالليزر بشكل ثابت. يمكن أن تتسبب الاهتزازات أو عدم الاستقرار في سطح العمل في حدوث اختلالات وتؤثر على جودة القطع. استثمر في طاولة عمل متينة توفر أساسًا متينًا لقاطع الليزر الخاص بك، مما يقلل من الاضطرابات التشغيلية ويزيد من الدقة.

من خلال تطبيق هذه النصائح، يمكنك تعزيز دقة وكفاءة عمليات القطع بالليزر، مما يضمن نتائج عالية الجودة عبر مجموعة متنوعة من المواد والتصميمات. يساهم كل تعديل في تحقيق قطع لا تشوبها شائبة، وتلبية متطلبات المشاريع المعقدة والتطبيقات الصناعية بثقة.

نبذة عن شركة KRRASS من الصين

تعتبر KRRASS، وهي علامة تجارية متميزة في صناعة الليزر، رائدة في ابتكار وتطبيق تكنولوجيا الليزر. تشتهر KRRASS بمساهماتها الرائدة، وهي معروفة عالميًا بتقديم حلول معالجة الليزر الموثوقة.

في KRRASS، نحن متخصصون في تقديم حلول شاملة للتصنيع الذكي. تشمل عروضنا آلات الليزر الذكية المتقدمة وأدوات القياس الدقيقة وخطوط الإنتاج الآلية وخدمات بناء المصانع الذكية. تعمل هذه الحلول المتكاملة على تمكين الصناعات في جميع أنحاء العالم من تعزيز الإنتاجية والكفاءة والجودة عبر عمليات التصنيع الخاصة بها.

مع الالتزام بالابتكار وإرضاء العملاء، تواصل شركة KRRASS الريادة في تشكيل مستقبل تكنولوجيا الليزر، ودعم القطاعات الصناعية المتنوعة في تحقيق أهداف التميز التشغيلي.