جدول المحتويات

مقدمة عن مقصات المقصلة

ال مقصلة القص يوفر كفاءة ودقة وموثوقية أعلى مقارنة بقص شعاع التأرجح لأنه يزيل الخلوص في الهيكل ويسمح بتعديل زاوية القص.

ومع ذلك، عند قطع ألواح عريضة وثقيلة أو ألواح رقيقة عالية القوة، قد تواجه ماكينة القص بالمقصلة تحديات مثل تشوه الماكينة الذي يؤثر على دقة القطع.

تركز معظم الأبحاث في هذا المجال على تأثير معلمات القص على الدقة، وتصميم وأتمتة نظام التحكم، أو محاكاة عملية القص باستخدام نقاط منفصلة.

ومع ذلك، هناك أبحاث محدودة حول تحليل الخصائص الميكانيكية وتحسين البنية مقصات المقصلة.

تهدف هذه المقالة إلى معالجة هذه الفجوة من خلال تحليل الخصائص الثابتة والديناميكية لأداة الآلة ومحاكاة عملية قص اللوحة. ومن خلال هذا التحليل، يتم الحصول على بيانات القص المستمر واقتراح مخطط تحسين.

التحليل الثابت

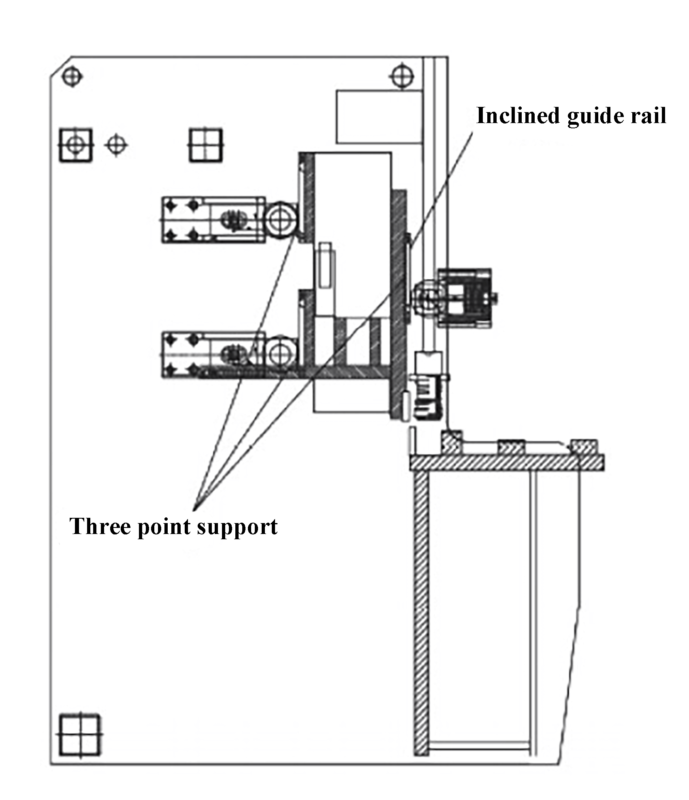

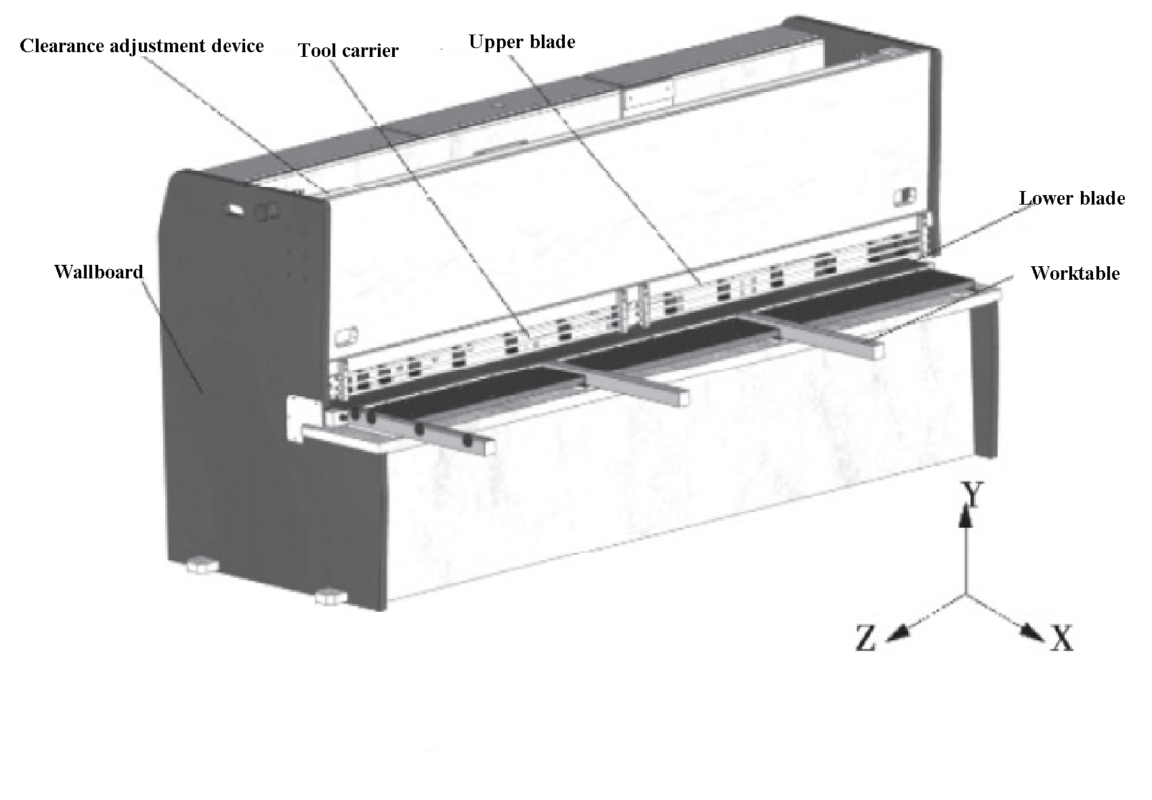

يظهر في الشكل 1 نموذج هيكلي لآلة قص 6 × 3200 NC. أثناء التشغيل، يقوم جهاز الدعم الخلفي، الذي يتم تشغيله بواسطة مسمار الأسطوانة، بضبط طول القطع. ثم يتم ضغط أسطوانة الضغط بواسطة لوحة القص.

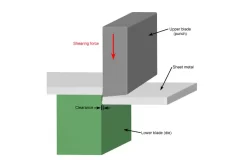

بمجرد ضبط معلمات القطع، مثل خلوص الشفرة وزاوية القص، تعمل الأسطوانات الهيدروليكية في كلا الطرفين على دفع الشفرات العلوية والسفلية للتحرك واستكمال عملية قطع اللوحة.

في تحليل المحاكاة، يتم تجاهل شريحة الانتقال والفتحة الملولبة، ويتم استيراد نموذج ثلاثي الأبعاد مبسط إلى برنامج تحليل العناصر المحدودة. يتم تثبيت جانبي حامل الأداة العلوي بالقيود، ويتم إنشاء اتصال ملزم لمحاكاة اللحام وتثبيت الخيوط لأجزاء حامل الأداة العلوي.

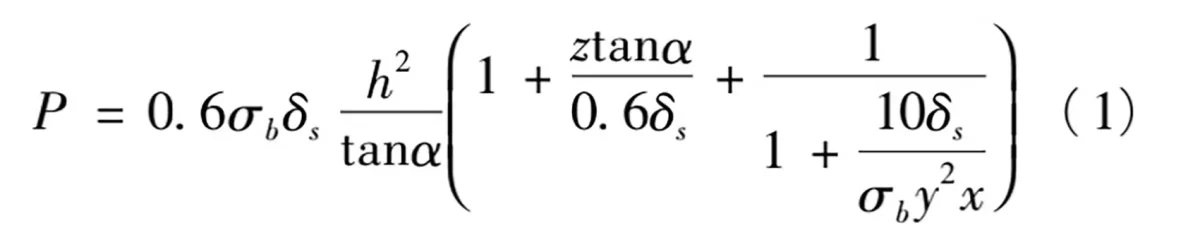

وفقا لصيغة نورسالي:

في الصيغة:

σb – حد قوة اللوحة المراد قطعها؛

δs – ليونة الورقة المراد قطعها؛

ح – سمك الورقة المراد قطعها؛

α - زاوية القص؛

x، y، z – معامل قوة الانحناء، والقيمة النسبية للخلوص الجانبي للحافة القاطعة ومعامل الضغط.

تم حساب قوة القص الرأسي (P1) لتكون 212.8 كيلو نيوتن باستخدام الصيغة (1)، بينما تم تقدير قوة القص الأفقي (P2) لتكون 30% من قوة القص الرأسي، أو 63.8 كيلو نيوتن. يتم تطبيق كل من قوى القص الرأسي والأفقي على البرج العلوي وحلها باستخدام ANSYS Workbench.

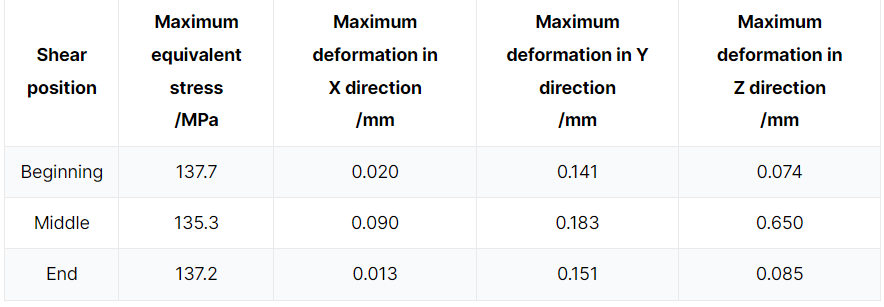

تمت مقارنة وتحليل التشوه في كل اتجاه في بداية ومنتصف ونهاية القص. وكما هو موضح في الجدول 1، فإن تشوه العربة العلوية في اتجاه Y هو الأكبر، ويمكن اعتبار التشوه في اتجاهي X وZ مهملاً بالمقارنة.

إن مواضع البداية والنهاية لتشوه اتجاه Y متساوية تقريبًا وأقل كثيرًا من الموضع الأوسط. أثناء عملية القص، يظهر تشوه حامل الأداة العلوي اتجاهًا مقعرًا.

الجدول 1 أقصى إجهاد مكافئ وأقصى تشوه في اتجاهات X وY وZ لحامل الأداة العلوي

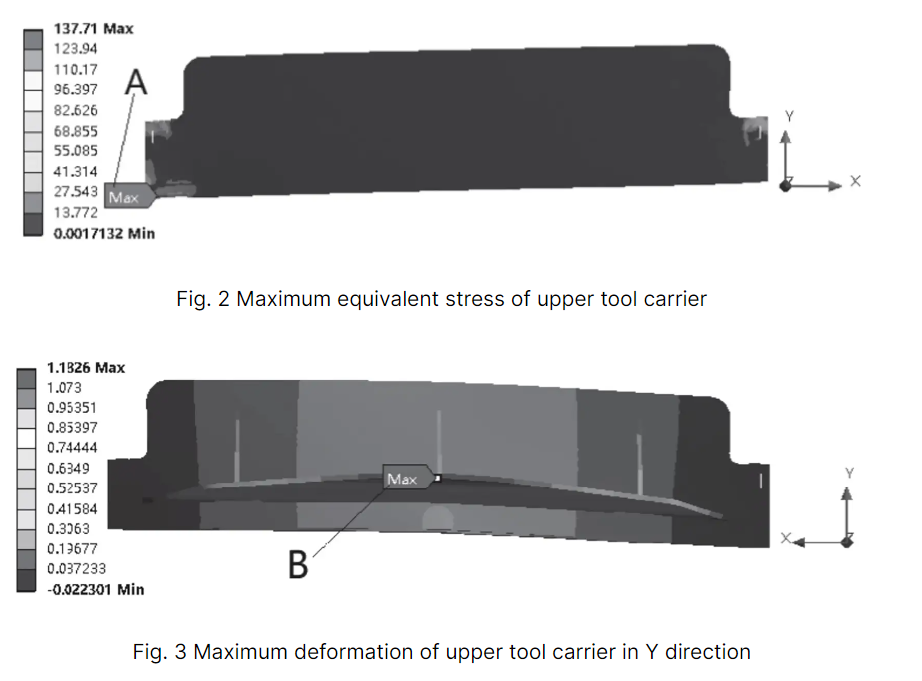

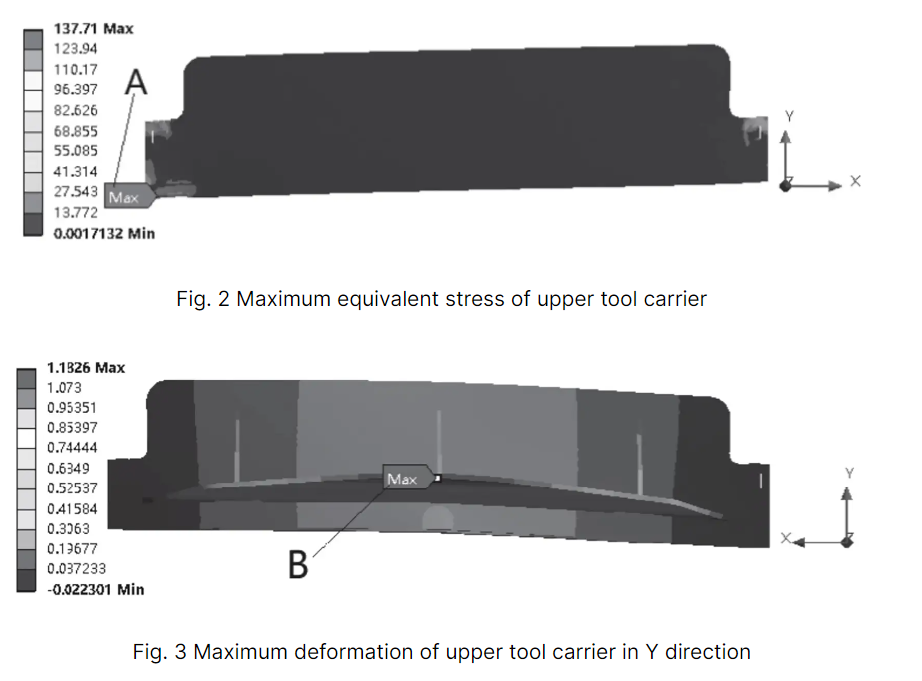

يوضح الشكلان 2 و3 أقصى إجهاد مكافئ في المنتصف وأقصى تشوه في اتجاه Y، على التوالي.

من خلال تحليل الجدول 1 والشكلين 2 و3، يمكن تحديد أن الإجهاد المكافئ لحامل الأداة العلوي هو الأعلى في بداية عملية القص. يقع هذا الإجهاد عند موضع الأسطوانة الهيدروليكية وله قيمة 137.7 ميجا باسكال، وهو أقل من قوة الخضوع البالغة 235 ميجا باسكال لحامل الأداة العلوي.

في منتصف عملية القص، يتم ملاحظة أقصى تشوه لحامل الأداة العلوي في اتجاه Y عند لوحة الدعم الخلفية B، بحجم 1.183 مم. وفي الوقت نفسه، يبلغ تشوه الشفرة في اتجاه Y 0.346 مم، وهو أقل من 1 مم ويلبي المتطلبات اللازمة.

التحليل الديناميكي العابر

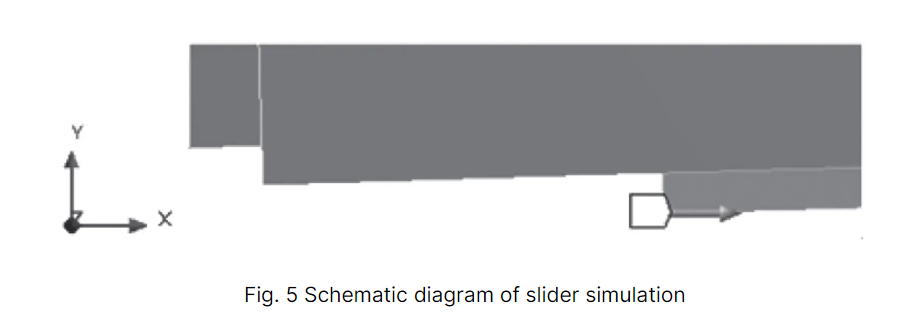

في المحاكاة الديناميكية، يتم وضع منزلق في الموضع الأولي للشفرة العلوية ويتعرض باستمرار لقوة القص بسرعة محددة. تُستخدم حركة المنزلق لمحاكاة عملية قص اللوحة.

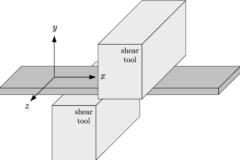

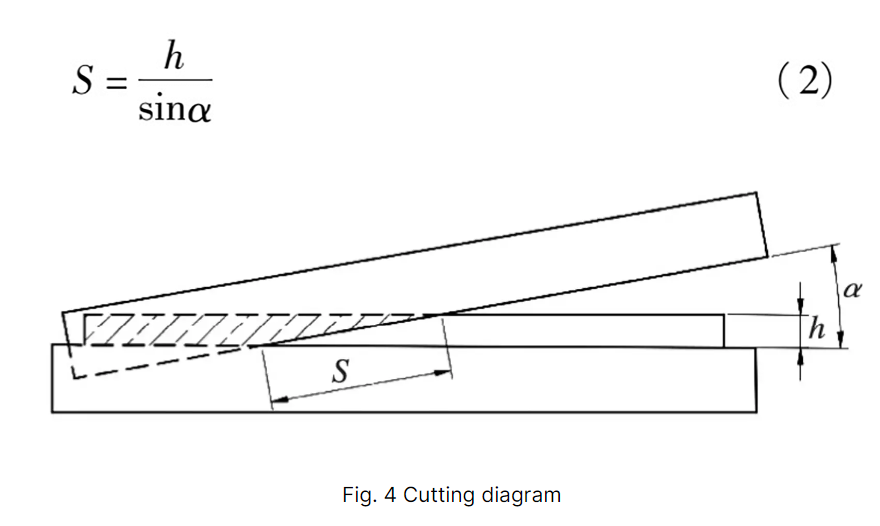

نظرًا لأن المنزلق ينقل قوة القص فقط، فقد تم ضبطه ليكون على اتصال خالٍ من الاحتكاك بالشفرة العلوية. أثناء قطع الصفائح المعدنية، يتم توضيح الاتصال بين الشفرة العلوية والصفائح المعدنية المراد قطعها في الشكل 4. طول الاتصال (ثانية) هو 8:1.

لتبسيط الحساب، نفترض أن قوة القص موزعة بالتساوي على مساحة مستطيلة بطول (s) وعرض (t) الشفرة. ونتيجة لذلك، يتم تصميم المنزلق على شكل مكعب بنفس الطول (s) والعرض (t)، كما هو موضح في الشكل 5.

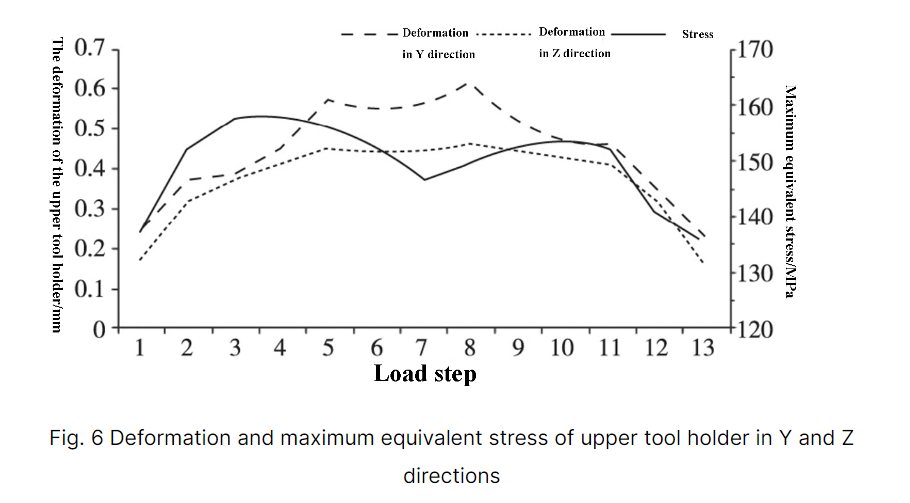

من خلال حل أقصى إجهاد مكافئ وأقصى تشوه في اتجاهي Y وZ في كل موضع، يتم تقديم النتائج في الجدول 2. يظهر اتجاه التشوه والإجهاد لحامل الأداة العلوي أثناء عملية القص في الشكل 6.

الجدول 2 أقصى إجهاد مكافئ وأقصى تشوه في اتجاهي Y وZ لحامل الأداة العلوي تحت كل خطوة تحميل

| خطوة التحميل | الحد الأقصى للإجهاد المكافئ | أقصى تشوه في اتجاه Y | أقصى تشوه في اتجاه Z |

| /ميجا باسكال | /مم | /مم | |

| 1 | 138.1 | 0.265 | 0.181 |

| 2 | 153.2 | 0.38 | 0.33 |

| 3 | 158.4 | 0.403 | 0.386 |

| 4 | 159.2 | 0.469 | 0.426 |

| 5 | 157.5 | 0.592 | 0.463 |

| 6 | 153.8 | 0.571 | 0.454 |

| 7 | 148.1 | 0.58 | 0.461 |

| 8 | 150.3 | 0.635 | 0.478 |

| 9 | 153.7 | 0.543 | 0.458 |

| 10 | 154.9 | 0.477 | 0.446 |

| 11 | 153.2 | 0.482 | 0.425 |

| 12 | 141.8 | 0.358 | 0.336 |

| 13 | 136.4 | 0.25 | 0.175 |

كما هو موضح في الجدول 2 والشكل 6، يتغير تشوه حامل الأداة العلوي مع تغير موضع القص. يكون التشوه كبيرًا في المنتصف وصغيرًا نسبيًا ومتماثلًا على كلا الجانبين، بما يتماشى مع النتائج من المحاكاة الثابتة.

يحدث أقصى تشوه لحامل الأداة العلوي في اتجاهي Y وZ في خطوة التحميل 8، بقيم 0.635 مم و0.478 مم على التوالي، والتي تكون أقل من 1 مم.

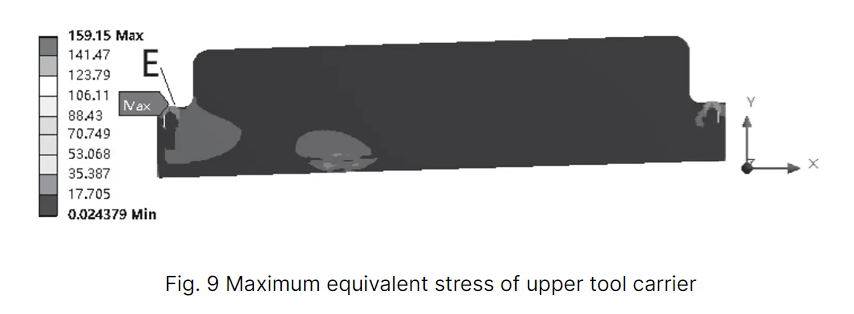

تم العثور على أقصى إجهاد مكافئ في خطوة التحميل 4 وقيمته 159.2 ميجا باسكال، وهو أقل من قوة الخضوع البالغة 235 ميجا باسكال لحامل الأداة العلوي.

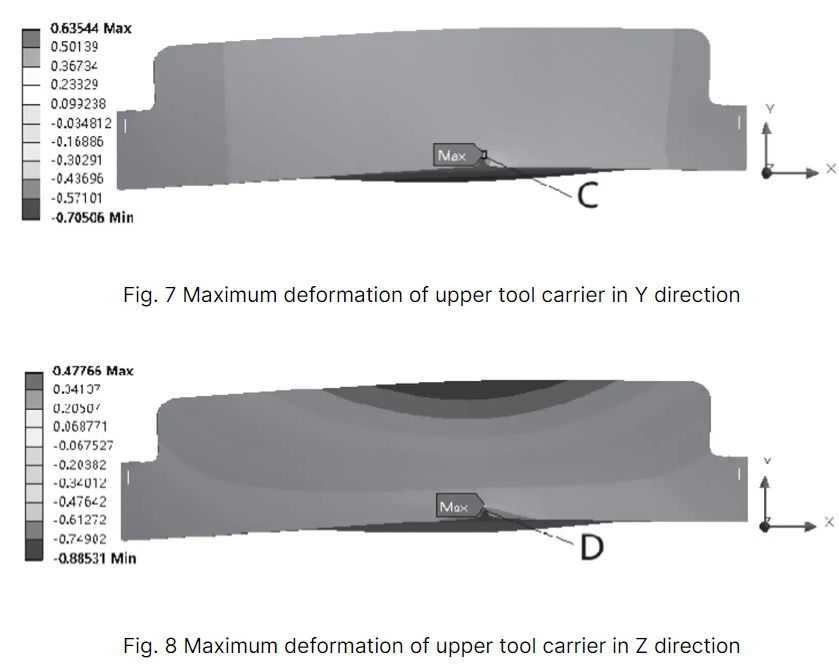

تُظهر الأشكال 7 و8 و9 أقصى تشوه وأقصى إجهاد مكافئ في اتجاهي Y وZ على التوالي.

ومن خلال الأشكال 7 و8 و9، يمكن ملاحظة أن أقصى تشوه للعربة العلوية في اتجاه Y يحدث عند الشفرة C، بينما يحدث أقصى تشوه في اتجاه Z عند الشفرة D. وكلا التشوهين أقل من 1 مم، مما يفي بمتطلبات التصميم.

يحدث أقصى قدر من الإجهاد المكافئ عند الموضع E لحامل الأداة العلوي تحت تأثير الأسطوانة الهيدروليكية. يكون الإجهاد على الشفرة ضئيلاً ويظهر صلابة جيدة.

تحليل الإطار النموذجي

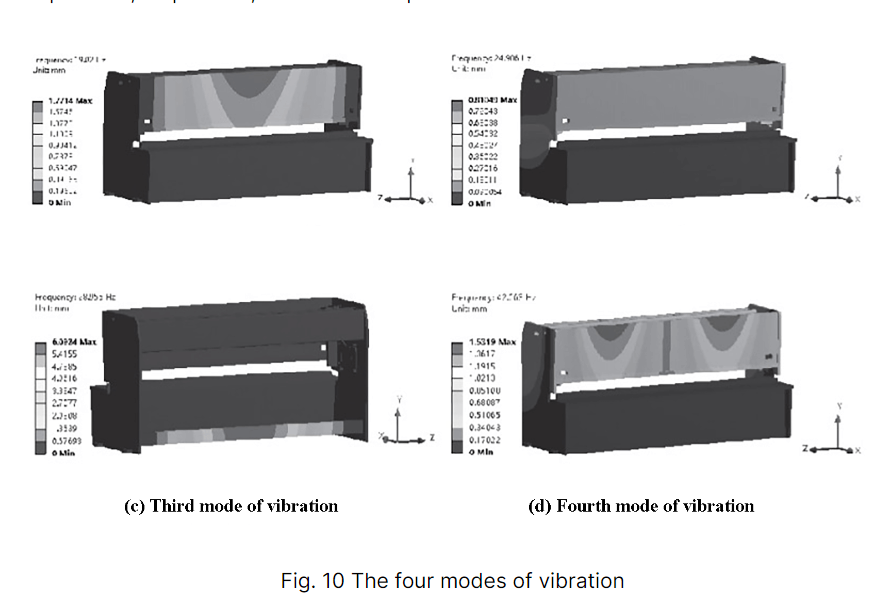

في التحليل النمطي، يتم تثبيت القواعد الأربع للإطار وإبقاؤها في مكانها باستخدام القيود. يتم اختيار طريقة Block Lanczos كطريقة لاستخراج الأنماط ويتم ضبط عدد الأنماط الموسعة على 4 لحل الترددات الطبيعية الأربعة الأولى لبنية الإطار.

تظهر الأنماط الأربعة للاهتزاز في الشكل 10، ويعرض الجدول 3 الترددات الطبيعية، والسعات، والأشكال النمطية للأنماط الهيكلية الأربعة للاهتزاز.

| طلب | تكرار | السعات | طريقة الاهتزاز |

| /هرتز | /مم | ||

| 1 | 19.02 | 1.77 | اللوحة الأمامية منحنية للأمام في اتجاه X |

| 2 | 24.98 | 0.81 | ينحني الجزء العلوي من الإطار ويتأرجح في اتجاه Z |

| 3 | 28.96 | 6.09 | يتم ثني شعاع الدعم السفلي للأمام على طول اتجاه X |

| 4 | 42.66 | 1.53 | اللوحة الأمامية منحنية ذهابًا وإيابًا في اتجاه X |

بناءً على الشكل 10 والجدول 3، يمكن ملاحظة أن تشوه اهتزاز الإطار يؤثر في المقام الأول على اللوحة الأمامية وحزمة الدعم السفلية، مما يتسبب في حدوث اهتزازات وضوضاء كبيرة. عندما يكون التردد 19.02 هرتز، تكون سعة اللوحة الأمامية أعلى، مما قد يؤثر سلبًا على عملية القص ويقلل من دقتها.

ومع ذلك، فإن تردد القص لقص المقصلة NC هو 9 مرات في الدقيقة، وهو أقل بكثير من التردد الطبيعي من الدرجة الأولى ويلبي متطلبات التشغيل العادي.

من المهم تقليل تأثير مصادر الاهتزاز الخارجية أثناء عملية العمل لمنع تشوه الاهتزاز المفرط.

تصميم التحسين

يكشف تحليل الخصائص الثابتة والديناميكية لعملية القص أن تشوه البرج العلوي يظهر اتجاهًا مقعرًا أثناء القص، مما قد يؤثر على دقة القطع والأبعاد ويقلل من جودة القص الإجمالية.

لتحسين جودة القطع، يمكن تعديل خلوص الشفرة في معلمات القطع لزيادة صلابة وضع حامل الأداة العلوي. في هذه المقالة، تم تصميم جهاز تعديل خلوص الشفرة من نوع دليل الشطب الديناميكي، كما هو موضح في الشكل 11.