جدول المحتويات

تطوير القطع بالليزر

لقد كان تطوير تقنية القطع بالليزر تقدمًا كبيرًا في عمليات التصنيع والتجهيز. فيما يلي نظرة عامة موجزة على المراحل الرئيسية في تطوير القطع بالليزر:

اختراع الليزر (ستينيات القرن العشرين): تم اقتراح مفهوم الليزر (تضخيم الضوء عن طريق الانبعاث المحفز للإشعاع) لأول مرة من قبل العلماء في الخمسينيات من القرن العشرين، وتم تطوير أول ليزر عامل في عام 1960. مهد هذا الاختراع الرائد الطريق للعديد من التطبيقات، بما في ذلك القطع بالليزر.

التجارب المبكرة (ستينيات وسبعينيات القرن العشرين): في السنوات الأولى لتكنولوجيا الليزر، أجرى الباحثون تجارب لاستكشاف تطبيقاتها المحتملة. تضمنت تجارب القطع بالليزر المبكرة استخدام ليزر ثاني أكسيد الكربون لقطع مواد مثل المعادن والبلاستيك والأقمشة.

التبني الصناعي (1980): بحلول ثمانينيات القرن العشرين، أدت التطورات في تكنولوجيا الليزر إلى تسويق أنظمة القطع بالليزر للتطبيقات الصناعية. ظهرت ليزرات ثاني أكسيد الكربون باعتبارها الخيار المفضل للقطع بالليزر الصناعي نظرًا لقدرتها على قطع مجموعة واسعة من المواد بدقة وكفاءة عالية.

التطورات في تكنولوجيا الليزر (1990-2000): خلال تسعينيات القرن العشرين والعقد الأول من القرن الحادي والعشرين، تم تحقيق تقدم كبير في تكنولوجيا الليزر، مما أدى إلى تحسينات في سرعة القطع والدقة والتنوع. ظهرت ليزرات الألياف، التي تستخدم الألياف الضوئية لتوليد أشعة الليزر، كبديل لليزر ثاني أكسيد الكربون، حيث تقدم مزايا مثل سرعات القطع الأعلى وتكاليف التشغيل المنخفضة.

دمج تكنولوجيا CNC: لقد أحدث دمج تقنية التحكم الرقمي بالحاسوب (CNC) مع أنظمة القطع بالليزر ثورة في الصناعة. حيث أتاحت وحدات التحكم الرقمية بالحاسوب التحكم الدقيق في عملية القطع، مما يسمح بقطع الأشكال والتصميمات المعقدة بسهولة.

تنويع التطبيقات: مع نضوج تقنية القطع بالليزر، تنوعت تطبيقاتها عبر العديد من الصناعات، بما في ذلك صناعة السيارات، والفضاء، والإلكترونيات، والأجهزة الطبية، والتصميم المعماري. أصبح القطع بالليزر الطريقة المفضلة لقطع الأنماط المعقدة والخطوط العريضة والنماذج الأولية في هذه الصناعات.

التطورات في الأتمتة والروبوتات: في السنوات الأخيرة، كان هناك اتجاه نحو الأتمتة ودمج الروبوتات في أنظمة القطع بالليزر. وقد أدى التعامل الآلي مع المواد وفرز الأجزاء والتحميل والتفريغ الآلي إلى تعزيز الإنتاجية والكفاءة في عمليات القطع بالليزر.

الاتجاهات الناشئة: بالنظر إلى المستقبل، تستمر جهود البحث والتطوير الجارية في دفع عجلة الابتكار في تكنولوجيا القطع بالليزر. وتشمل الاتجاهات الناشئة تطوير أنظمة القطع بالليزر الهجينة، والتصنيع الإضافي باستخدام الترسيب بالليزر، والتقدم في مصادر الليزر والبصريات لتحسين أداء القطع.

ما هو القطع بالليزر وكيف يعمل

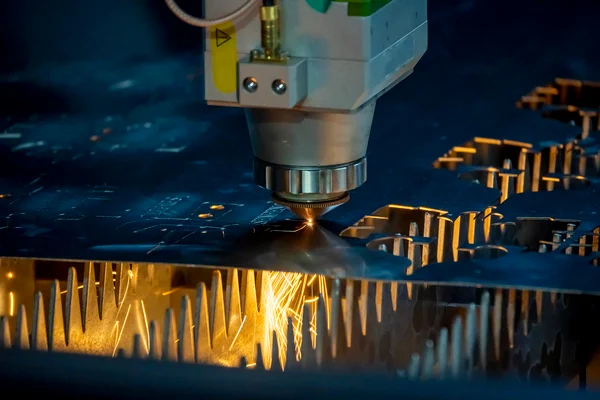

القطع بالليزر تستخدم هذه التقنية ليزرًا عالي الطاقة يتم توجيهه من خلال البصريات والتحكم الرقمي بالحاسوب (CNC) لتوجيه الشعاع أو المادة. وعادةً ما تستخدم هذه العملية نظامًا للتحكم في الحركة لمتابعة رمز CNC أو G للنمط المراد قطعه على المادة. يحترق شعاع الليزر المركّز أو يذوب أو يتبخر أو يتم نفخه بعيدًا بواسطة نفث غاز لترك حافة سطحية عالية الجودة.

يتم إنشاء شعاع الليزر عن طريق تحفيز المواد الليزرية من خلال التفريغات الكهربائية أو المصابيح داخل حاوية مغلقة. يتم تضخيم مادة الليزر عن طريق انعكاسها داخليًا عبر مرآة جزئية حتى تصبح طاقتها كافية لخروجها كتيار من الضوء أحادي اللون المتماسك. يتم تركيز هذا الضوء على منطقة العمل بواسطة المرايا أو الألياف البصرية التي توجه الشعاع من خلال عدسة تعمل على تكثيفه.

في أضيق نقطة، يكون شعاع الليزر عادة أقل من 0.0125 بوصة (0.32 مم) في القطر، ولكن من الممكن أن يصل عرض الشقوق إلى 0.004 بوصة (0.10 مم) اعتمادًا على سمك المادة.

عندما تحتاج عملية القطع بالليزر إلى البدء في أي مكان آخر غير حافة المادة، يتم استخدام عملية الثقب، حيث يقوم الليزر النبضي عالي الطاقة بعمل ثقب في المادة، على سبيل المثال يستغرق الأمر من 5 إلى 15 ثانية لحرق صفائح الفولاذ المقاوم للصدأ بسمك 0.5 بوصة (13 مم).

تستخدم عملية القطع بالليزر ليزرًا عالي الطاقة يتم توجيهه من خلال البصريات والتحكم الرقمي بالحاسوب (CNC) لتوجيه الشعاع أو المادة. وعادةً ما تستخدم العملية نظام التحكم في الحركة لمتابعة رمز CNC أو G للنمط المراد قطعه على المادة. يحترق شعاع الليزر المركّز أو يذوب أو يتبخر أو يتم نفخه بعيدًا بواسطة نفث غاز لترك حافة سطحية عالية الجودة.

يتم إنشاء شعاع الليزر عن طريق تحفيز المواد الليزرية من خلال التفريغات الكهربائية أو المصابيح داخل حاوية مغلقة. يتم تضخيم مادة الليزر عن طريق انعكاسها داخليًا عبر مرآة جزئية حتى تصبح طاقتها كافية لخروجها كتيار من الضوء أحادي اللون المتماسك. يتم تركيز هذا الضوء على منطقة العمل بواسطة المرايا أو الألياف البصرية التي توجه الشعاع من خلال عدسة تعمل على تكثيفه.

في أضيق نقطة، يكون شعاع الليزر عادة أقل من 0.0125 بوصة (0.32 مم) في القطر، ولكن من الممكن أن يصل عرض الشقوق إلى 0.004 بوصة (0.10 مم) اعتمادًا على سمك المادة.

عندما تحتاج عملية القطع بالليزر إلى البدء في أي مكان آخر غير حافة المادة، يتم استخدام عملية الثقب، حيث يقوم الليزر النبضي عالي الطاقة بعمل ثقب في المادة، على سبيل المثال يستغرق الأمر من 5 إلى 15 ثانية لحرق صفائح الفولاذ المقاوم للصدأ بسمك 0.5 بوصة (13 مم).

نوع القطع بالليزر

يمكن تقسيم هذه العملية إلى ثلاث تقنيات رئيسية - ليزر ثاني أكسيد الكربون (للقطع والثقب والنقش)، والنيوديميوم (Nd) والنيوديميوم الإيتريوم والألومنيوم والعقيق (Nd:YAG)، وهي متطابقة في الأسلوب، حيث يستخدم Nd للثقب عالي الطاقة والتكرار المنخفض و Nd:YAG المستخدم للثقب والنقش عالي الطاقة للغاية.

يمكن استخدام كافة أنواع الليزر في اللحام.

تتضمن أشعة الليزر ثاني أكسيد الكربون تمرير تيار عبر مزيج من الغازات (مثارة بالتيار المستمر) أو، وهو ما أصبح أكثر شيوعًا هذه الأيام، استخدام تقنية أحدث تتمثل في طاقة التردد اللاسلكي (مثارة بالترددات الراديوية). تحتوي طريقة التردد اللاسلكي على أقطاب كهربائية خارجية وبالتالي تتجنب المشاكل المتعلقة بتآكل الأقطاب الكهربائية وطلاء مادة الأقطاب الكهربائية على الزجاج والبصريات والتي يمكن أن تحدث مع التيار المستمر، والذي يستخدم قطبًا كهربائيًا داخل التجويف.

هناك عامل آخر يمكن أن يؤثر على أداء الليزر وهو نوع تدفق الغاز. تشمل المتغيرات الشائعة لليزر ثاني أكسيد الكربون التدفق المحوري السريع والتدفق المحوري البطيء والتدفق العرضي والتدفق الصفائحي. يستخدم التدفق المحوري السريع مزيجًا من ثاني أكسيد الكربون والهيليوم والنيتروجين يتم تداوله بسرعة عالية بواسطة توربين أو منفاخ. تستخدم ليزرات التدفق العرضي منفاخًا بسيطًا لتدوير مزيج الغاز بسرعة أقل، بينما تستخدم الرنانات الصفائحية أو الانتشارية حقل غاز ثابت لا يتطلب أي ضغط أو زجاج.

تُستخدم أيضًا تقنيات مختلفة لتبريد مولد الليزر والبصريات الخارجية، اعتمادًا على حجم النظام وتكوينه. يمكن نقل الحرارة المهدرة مباشرة إلى الهواء، ولكن يتم استخدام سائل التبريد بشكل شائع. الماء هو سائل تبريد يستخدم بشكل متكرر، وغالبًا ما يتم تداوله من خلال نظام نقل الحرارة أو نظام التبريد.

من الأمثلة على معالجة الليزر المبرد بالماء نظام نفث الليزر الصغير، والذي يربط شعاع الليزر النبضي بنفث ماء منخفض الضغط لتوجيه الشعاع بنفس الطريقة التي تستخدمها الألياف الضوئية. كما يوفر الماء ميزة إزالة الحطام وتبريد المادة، في حين تشمل المزايا الأخرى مقارنة بالقطع بالليزر "الجاف" سرعات عالية للتقطيع، والقطع المتوازي، والقطع متعدد الاتجاهات.

تكتسب أشعة الليزر الليفية أيضًا شعبية في صناعة قطع المعادن. تستخدم هذه التقنية وسطًا صلبًا بدلاً من السائل أو الغاز. يتم تضخيم الليزر في ألياف زجاجية لإنتاج حجم بقعة أصغر بكثير من ذلك الذي يتم تحقيقه باستخدام تقنيات ثاني أكسيد الكربون، مما يجعلها مثالية لقطع المعادن العاكسة.

تتضمن مزايا القطع بالليزر ما يلي:

الدقة: يوفر القطع بالليزر مستويات عالية من الدقة والقدرة على التكرار، مما يجعله مثاليًا لإنتاج أشكال معقدة ذات تحملات ضيقة.

التنوع: يمكن استخدام القطع بالليزر على مجموعة واسعة من المواد، بما في ذلك المعادن والبلاستيك والخشب والمزيد.

السرعة: تعتبر عملية القطع بالليزر عملية سريعة وفعالة، مما يسمح بإنتاج سريع للأجزاء والمكونات.

الحد الأدنى من هدر المواد: ينتج القطع بالليزر شقوقًا ضيقة، مما يؤدي إلى الحد الأدنى من هدر المواد والاستخدام الأعلى للمواد.

حواف نظيفة: تنتج عملية القطع بالليزر حواف نظيفة وناعمة دون الحاجة إلى عمليات تشطيب ثانوية.

القطع بدون تلامس: نظرًا لأن شعاع الليزر لا يلمس المادة فعليًا، فإن خطر حدوث ضرر أو تشوه لقطعة العمل يكون ضئيلًا.

الأتمتة: يمكن دمج أنظمة القطع بالليزر بسهولة مع الأتمتة والروبوتات لزيادة الإنتاجية والكفاءة.