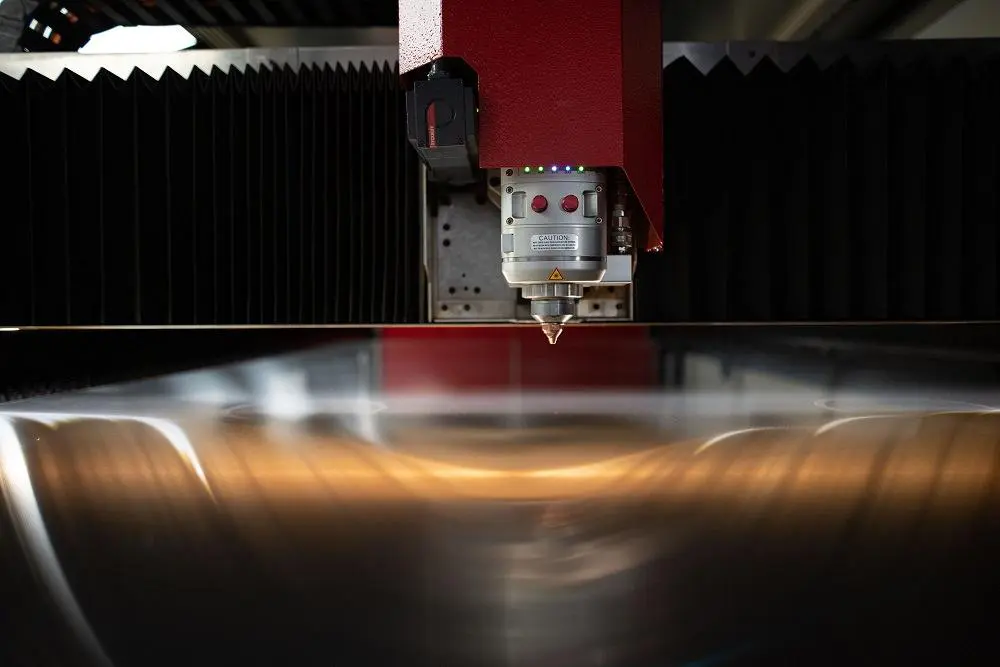

الألياف قوة القطع بالليزر لقد عاد السباق مرة أخرى. لقد حدث ذلك مع آلات ثاني أكسيد الكربون في تسعينيات القرن العشرين والعقد الأول من القرن الحادي والعشرين، ويحدث مرة أخرى الآن مع الليزر الليفي. هناك مكان للأنظمة عالية الطاقة للغاية اليوم، ولكن القوى المنخفضة لها مكانها أيضًا. إذن، ما هي قوة الليزر المناسبة لعملك؟

قد تبدأ بالتعمق في سمك المادة ودرجتها وهندسة الأجزاء التي تقطعها. ولكن قبل أن تتعمق في التفاصيل، قم بتوسيع نطاق الصورة وإلقاء نظرة على الصورة الكبيرة. فكر في عملك الإجمالي فيما يتعلق بأربعة مجالات: العملاء والموارد والقدرات وتكاليف التشغيل. المجال الأول، مزيج العملاء، يوجه اتجاه المجالات الثلاثة المتبقية، ولكن يمكن لجميع المجالات الأربعة أن تؤثر على نوع الليزر الليفي الذي يخدم عملك بشكل أفضل.

الجوانب التي يجب مراعاتها عند اختيار قوة القطع بالليزر

عملاء

يشكل مزيج عملاء المتجر نموذج أعماله، والذي يقع في تصنيع المعادن عادةً ضمن أحد أو بعض التركيبات من ثلاثة مجالات: الشركة المصنعة للمعدات الأصلية (OEM، أو الشركة المصنعة لخطوط المنتجات)، والتصنيع التعاقدي، وورشة العمل.

تعمل شركات تصنيع المعدات الأصلية على تطوير عمليات داخلية حول احتياجات منتجاتها. يتم تصميم المعدات وضبط الإنتاج وتوقيته وفقًا لسرعة إنتاج سلسة وقابلة للتنبؤ بأقل قدر ممكن من النفايات. يحدد الطلب على المنتج وتيرة الإنتاج.

يأتي مصنعو العقود في نوع واحد أو مزيج من نوعين. يصف النوع الأول الشركات المصنعة التي تبني مجموعات فرعية لمجموعة متنوعة من العملاء. قد تتخصص هذه الشركات في قدرات معينة تتركز حول نطاقات محددة من أنواع المواد وسمكها ودقة المعالجة، ولكنها في النهاية تخدم مجموعة واسعة من الأسواق.

يركز النوع الآخر من التصنيع التعاقدي على الأعمال التجارية بأكملها حول سوق أو عدد قليل من الأسواق ذات الصلة. وتندرج شركات تصنيع السيارات من الدرجة العليا ضمن هذه الفئة، ولكن هناك العديد من الشركات الأخرى التي تندرج تحتها أيضًا. ومن الأمثلة الأقل شهرة الشركات المصنعة التعاقدية المخصصة لصناعة ماكينات القمار.

النموذج التجاري الأخير والأكثر انتشارًا هو ورشة تصنيع المعادن. إنها بمثابة السكين السويسري للصناعة. وتتمثل اهتماماتها الرئيسية في الاستجابة السريعة وتقصير دورة الطلب إلى الشحن.

إن قياس إجمالي وقت التصنيع، من رصيف الاستلام إلى رصيف الشحن، مفيد لأي مصنع، ولكنه قد يكون بالغ الأهمية بشكل خاص لورشة العمل. لنفترض أنك قمت بربط قطعة من الورق بورقة من المخزون الخام عند وصولها إلى الباب. تتبع الورقة تلك الورقة أثناء قطعها وثنيها ولحامها وإنهائها وتعبئتها وشحنها. وكلما قل الوقت الذي يستغرقه هذا الورق للوصول إلى الورشة، كلما كانت الشركة أكثر استجابة، وكلما زادت قدرة ورشة العمل على المنافسة.

ولنتخيل الآن نفس التمرين في مصنع للمعدات الأصلية. يمر الورق عبر عمليات القطع والثني واللحام، ثم يتم شحنه إلى مستودع للسلع النهائية. وعندما يشتري العملاء المنتج، يغادر المنتج النهائي المستودع، وهو ما يكمل الدورة. ولنتخيل الآن أن مصنع المعدات الأصلية يبني قدرته التصنيعية، ومع ذلك لا يتغير الطلب من جانب العملاء على المنتج. وتنتقل المواد بشكل أسرع عبر المصنع، ثم تستقر في السلع النهائية. وعلى الرغم من هذه القدرة التصنيعية المتزايدة، فإن دورة التصنيع الإجمالية لم تتغير.

لا يعني هذا أن الشركات المصنعة للمعدات الأصلية لن تضطر أبدًا إلى زيادة قدرتها التصنيعية. ومع ذلك، فإن أي قرار شراء تتخذه لآلة القطع بالليزر (أو أي معدات أخرى) يعتمد على المنتجات التي تصنعها أو قد تصنعها في المستقبل. بعبارة أخرى، فإن منتجاتها هي التي تدفع الإيرادات، وليس القدرة التصنيعية.

لا يبيع المصنعون المتعاقدون (أي المصنعون المتعاقدون) المنتجات، لكنهم لا يبيعون أيضًا قدرة تصنيع المعادن النقية. إنهم يبيعون شراكات تصنيع موثوقة، والتوقعات التي تدعم هذه الشراكات تحدد ماهية المصنع المتعاقد. قد يتطور بعض المصنعين المتعاقدين لخدمة عميل واحد أو مجموعة ضيقة من العملاء المتشابهين - مرة أخرى، مثل المصنع المتعاقد المخصص لأعمال ماكينات القمار. قد يخدم مصنع متعاقد آخر مجموعة متنوعة من الأسواق. سيكون لديه عدد قليل من تدفقات القيمة المخصصة لأكبر عملائه، ولكن مناطق أخرى من المصنع قد تتعامل مع مجموعة واسعة من الطلبات المتكررة بناءً على نوع المادة أو مستوى الجودة أو بعض المقاييس الأخرى.

تخيل قياس إجمالي وقت التصنيع في بيئة تصنيع تعاقدية. تقوم بربط قطعة من الورق بمخزون خام، والذي يتدفق بعد ذلك عبر المتجر ثم يتم شحنه إلى العميل. بدلاً من ذلك، يمكن أن تبقى المهمة لبعض الوقت في مستودع السلع النهائية الخاص بالصانع، والذي يسحب منه العملاء على طريقة كانبان. يؤدي سحب العميل للمخزون من السلع النهائية إلى تحفيز المصنع لتجديد المخزون.

ولنتخيل الآن أن الشركة المصنعة للورق تزيد من قدرتها على التصنيع. وهذا من شأنه أن يختصر الوقت الذي تقضيه الورقة في ورشة العمل ويفتح الباب أمام مندوبي المبيعات لبيع قدرات الشركة في تصنيع المعادن لعملاء آخرين (ويأملون أن يصبحوا شركاء تصنيع في المستقبل). وقد يعني تعزيز القدرة على التصنيع لدعم الاستجابة السريعة والموثوقة أيضاً أن الشركة المصنعة للورق تحتاج إلى مخزون أقل من السلع النهائية بالنسبة للعملاء الحاليين.

وبالتالي، بالنسبة لمصنعي العقود، فإن زيادة القدرة الإنتاجية قد تؤدي إلى زيادة الإيرادات، ولكن فقط إذا ساعدت هذه القدرة الإنتاجية الشركة على خدمة مجموعة محددة من العملاء. وكلما كان العميل أكثر ملاءمة، زادت احتمالية تحوله إلى شريك تصنيع.

ولنتأمل هنا أنواع الشركات المصنعة للمعدات الأصلية، والشركات المصنعة المتعاقدة، وورشة العمل، باعتبارها ثلاثة مكونات تشكل "وصفة" نموذج الأعمال الخاص بالشركة المصنعة. فبعض الشركات المصنعة تستخدم مكوناً واحداً فقط؛ والبعض الآخر يستخدم مكونين أو ثلاثة مكونات. وينطبق هذا بشكل خاص على ورش العمل والشركات المصنعة المتعاقدة. ففي نهاية المطاف، غالباً ما تنمو ورشة العمل الناجحة لتصبح شركة تصنيع متعاقدة، ولا تزال بعض مجالات عمل الشركة المصنعة المتعاقدة ــ مثل النماذج الأولية أو الخلايا السريعة الدوران على سبيل المثال ــ قادرة على العمل مثل ورشة العمل التي كانت تعمل بها في السابق.

علاوة على ذلك، قد يطور متجر العمل خط إنتاجه الخاص، في حين قد تبيع شركة تصنيع المعدات الأصلية فائضًا من القدرة على التصنيع مثل متجر العمل. يمكن أن تكون كلتا الخطوتين جيدتين، طالما أنهما مدفوعتان باستراتيجية مخططة.

على سبيل المثال، قد تطلق ورشة عمل خط إنتاج لتلبية الطلب المتغير بشدة. إذا لم يكن من الممكن ملء عش القطع بالليزر، على سبيل المثال، بالوظائف الحالية، يمكن للورشة استخدام أجزاء التعبئة لتجديد المخزون لمنتجاتها الخاصة. في الواقع، مع زيادة إنتاجية الآلات، يصبح نموذج ورشة العمل وخط الإنتاج الهجين هذا أكثر قابلية للتطبيق. قد لا يضطر صانع لديه ليزر فائق الطاقة إلى القلق بشأن ورشة العمل ومناطق خط الإنتاج في العمل التي تتنافس على سعة القطع بالليزر، حتى خلال الأوقات المزدحمة.

وعلى نحو مماثل، قد تطلق شركة تصنيع المعدات الأصلية قسماً خاصاً بمتجر العمل لبيع الطاقة الفائضة عن حاجتها من التصنيع. ولكن في هذه الحالة، ينبغي أن يكون إطلاق متجر العمل جزءاً من استراتيجية الشركة المصنعة للمعدات الأصلية المخطط لها، وليس مجرد رد فعل على استثمار ضعيف في الآلات. وقد يؤدي شراء ليزر ألياف بقوة 15 كيلو وات إلى منح بعض الشركات المصنعة للمعدات الأصلية قدرة أكبر على القطع بالليزر مما قد تحتاج إليه على الإطلاق، وبالتالي تبدأ في بيع هذه القدرة الفائضة. ومن المؤسف أن مصنع التصنيع بأكمله مصمم لإنتاج مجموعة ضيقة من المنتجات. وقد يؤدي إضافة عمل متجر العمل المتغير للغاية إلى هذه البيئة إلى إحداث بعض أوجه القصور الرئيسية.

موارد

تتوفر لدى الشركة المصنعة خمس فئات من الموارد المتاحة تحت تصرفها. الفئة الأولى هي مرافقها، والتي تشمل حجم المتجر، والمساحة المتاحة غير المستخدمة، ومدى كفاءة استخدام كل المساحة. لاحظ أيضًا أن أحد أكثر الجوانب التي يتم تجاهلها هنا هو مناولة المواد. هل يمكن التعامل مع تدفق المواد الخام والمنتجات باستخدام المعدات الموجودة؟

أما العامل الثاني فهو العاملون. ما هي مهاراتهم؟ وكيف يتم تدريبهم، وما مدى توثيق معرفتهم؟ ومن سيتقاعد قريبًا؟ وما مدى فعالية المنظمة في شغل الوظائف الشاغرة وتوظيف المواهب وتطويرها؟ وما مدى خبرتهم في القطع بالليزر مقارنة بالعمليات ذات الصلة مثل التثقيب؟ وبغض النظر عن مدى قوتها، فإن آلات القطع بالليزر الجيدة تتطلب أشخاصًا جيدين لتشغيلها.

أما المورد الثالث، والذي يرتبط ارتباطاً وثيقاً بالمورد الثاني، فهو ساعات العمل المتاحة. فكم عدد الورديات التي يعملها الناس، وهل يمكن للمتجر أن يضيف المزيد من الورديات إذا لزم الأمر؟ وعلى العكس من ذلك، هل تستطيع الشركة التي تعزز طاقتها الإنتاجية أن تنتج ما تحتاجه خلال وردية واحدة فقط وتتخلص من الحاجة إلى وردية ثانية؟

المورد الرابع هو المعدات، والتي تشمل كيفية قياس الشركة لكفاءتها وتكاليف الصيانة. والمورد الخامس يشمل الموارد الخارجية. وهذا يشمل علاقة المتجر بمصنعين آخرين يمكنهم التعامل مع العمل الزائد (الذي يؤثر على كيفية تعامل العملية مع ذروات الطلب)، بالإضافة إلى مقدمي الخدمات الخارجيين مثل عمال الطلاء بالمسحوق والطلاء. لا يمكن أن تكون زيادة سعة القطع بالليزر فعالة إلا إذا كان لابد من نقل معظم العمل إلى مقدمي خدمات خارجيين ليس لديهم القدرة على التعامل مع الحجم المتزايد.

ولنتأمل كلاً من هذه المجالات الخمسة من الموارد باعتبارها مفاتيح "لضبط" متطلبات العملاء. فالمتجر الذي لا يملك مساحة كبيرة ولكن لديه عمالة متاحة لعمليات إزالة العشش والتصنيع قد يستثمر في عدد قليل من أجهزة الليزر عالية الطاقة لتغذية عمليات التشكيل واللحام والتجميع النهائي التي يمكن توسيعها لتشمل نوبات عمل متعددة خلال أوقات الذروة.

إذا لم تكن التحولات الإضافية خيارًا، فقد يكون استخدام هذه الليزرات عالية الطاقة أمرًا منطقيًا إذا كان المتجر لديه جرعة صحية من أعمال القطع بالليزر "المسطحة فقط". ومع الاستثمار التكميلي في الأتمتة، يمكن تشغيل الليزر دون مراقبة خلال عطلة نهاية الأسبوع وشحن الأجزاء إلى العملاء أول شيء في صباح يوم الاثنين. من ناحية أخرى، إذا كان الطلب يتطلب موارد لاحقة غير متوفرة، فإن مجرد إضافة المزيد من قوة القطع بالليزر لن يكون استخدامًا فعالاً للموارد.

ومع ذلك، فإن تعريف "الاستخدام الفعّال للموارد" يعتمد على مزيج العملاء ونموذج العمل الذي يتبناه صانع المواد. فربما يقوم مصنع متعاقد يقطع مواد مقاس 10 أو أقل في الأساس بتشغيل ليزر ألياف بقوة 15 كيلو وات صباح يوم الاثنين وينتهي من عمل أسبوع كامل بحلول وقت الغداء. وهذا ليس استخدامًا فعّالاً للموارد، على الأقل بالنسبة لصانع متعاقد.

وبدلاً من ذلك، قد يفتح هذا الموقف نفسه فرصة عظيمة لورشة عمل. ويعتمد نجاح ورشة العمل بشكل أكبر على السعة المتاحة على الفور وأقل على استغلال السعة. قد لا يعمل ليزر بقوة 15 كيلو وات بشكل مستمر في ورشة عمل. ولكن طالما ظلت السعة متاحة - أي أن النظام قادر على العمل وإنتاج الأجزاء في أي لحظة - فإن هذا الليزر عالي الطاقة يمكن أن يساعد الورشة على الاستجابة بسرعة. وهذا يزيد من التدفق النقدي ويجعل ورشة العمل أكثر تنافسية في نفس الوقت.

القدرات

وتشمل هذه الخطوات سلسلة خطوات التصنيع من الطلب إلى الشحن - التسعير، والهندسة، والقص، والانحناء، واللحام، والطلاء، والتجميع، والشحن - إلى جانب طبيعة الأجزاء والتجمعات التي تتدفق عبر هذه الخطوات. ويساعد اتخاذ وجهة نظر شاملة هنا. كيف تصل الطلبات إلى الباب؟ كيف يعرضها نظام تخطيط موارد المؤسسة (ERP)، وما هي الخطوات التي تحدث لإرسال هذه الطلبات إلى المصنع؟ آخر شيء يريده أي مصنع هو نقطة اختناق تشغيلية في معالجة الطلبات والهندسة، قبل أن تصل الأجزاء إلى عملية القطع الأساسية.

إن العمليات اللاحقة مهمة أيضًا. فلنفترض أن أحد المصنعين قام بترقية قدرته على القطع بالليزر ثم أرسل الأجزاء إلى المصب. يبدو كل شيء على ما يرام حتى يصل إلى عملية طلاء مسحوق الدفعات، وهي مورد مشترك ونقطة اختناق متكررة للغاية. لزيادة الإنتاجية حقًا والاستفادة القصوى من القطع بالليزر والاستثمارات الأخرى في المعدات السابقة، تحتاج العمليات إلى معالجة الاختناقات اللاحقة. في المثال الحالي، قد يكون خط طلاء مسحوق مستمر مع المعالجة المسبقة استثمارًا جيدًا إذا كان يزيل نقطة الاختناق.

ومع ذلك، لا ينبغي التدقيق في نقاط الاختناق دون النظر إلى الصورة الأكبر. وهنا يأتي دور مسارات العمل ومخططات السباغيتي. لنفترض أن شركة تصنيع متعاقدة لديها منطقة إنتاج رئيسية بها خمسة ليزرات تغذي 20 مكبس ثني و25 محطة لحام. وهذا يمنح الوظائف مسارات متعددة للانتقال نحو خط النهاية. وفي منطقة منفصلة، يوجد تدفق قيمة مخصص لعميل واحد يطلب تصنيع المنتجات ومعالجتها بطريقة معينة. ولكل منطقة احتياجات تقطيع مميزة. ويعمل تدفق القيمة المخصص للعميل بشكل جيد للغاية مع مركزين لقطع الليزر منخفضي الطاقة. ويكون الخط متوازنًا، ويتمكن صانع العقد من الحفاظ على تسليم موثوق به. وسيكون تعزيز قوة القطع بالليزر هناك بمثابة إهدار.

ولكن ماذا عن منطقة الإنتاج الرئيسية؟ قد يوفر ليزر فائق الطاقة هناك للعملية ما يكفي من الطاقة الفائضة لضمان عدم حرمان بقية المصنع من العمل. أو قد تختار العملية (مع مراعاة موارد الصيانة المتاحة) تقليل عدد مراكز القطع بالليزر التي تمتلكها من خمسة إلى أربعة.

في سيناريو آخر، قد يكون الاستثمار في طاقة ليزر أقل ملاءمة للعملية بشكل أفضل، اعتمادًا على مزيج المنتجات، وخاصة عند النظر في الموارد المطلوبة لتقليص الألواح. في الواقع، من المفيد التفكير في القطع بالليزر والتقليص كعملية واحدة. بعد كل شيء، لا يكتمل القطع بالليزر حقًا حتى يصبح متاحًا ويتم تقديمه إلى العمليات اللاحقة.

ولنتأمل هنا ورقة رقيقة متداخلة مع بضعة أجزاء مستطيلة كبيرة الحجم ــ كبيرة للغاية بحيث لا يستطيع الأفراد التعامل معها بشكل مريح. وفي هذه الحالة، يستطيع الليزر منخفض الطاقة أن يقطع بسرعة كافية لمواكبة فرز الأجزاء الآلي. وقد لا تساعد زيادة قوة الليزر في هذا الترتيب، لأن الأتمتة لن تكون قادرة على مواكبة ذلك. وينطبق نفس الشيء حتى لو اعتمد المتجر على الفرز اليدوي. ونعم، كجزء من نظام تصنيع مرن، يمكن نقل هذه الأجزاء إلى برج تخزين، ولكن شخص ما سوف يحتاج إلى فرز هذه الأجزاء في نهاية المطاف.

إن استخدام مزيج مختلف من الأجزاء يغير الموقف بالكامل. لنفترض أن أغلب الأعشاش تتكون من أجزاء متوسطة إلى صغيرة. في هذه الحالة، قد يستغرق الليزر الأقل قوة وقتًا طويلاً في قطع كل محيطات الأجزاء هذه. يتمتع عمال إزالة الأجزاء بوقت أكثر من كافٍ لفرز الأجزاء. ومع ذلك، يمكن لليزر عالي الطاقة أن يقلل من وقت المعالجة بشكل كبير، مثل الفولاذ الكربوني بين 0.25 و0.5 بوصة. سيظل فرز الأجزاء اليدوي مشغولاً بالتأكيد، وقد تتطلب المنطقة بضعة أشخاص إضافيين، لكنهم على الأرجح لن يكونوا مثقلين بالطلب.

وهنا، أخيرًا، يأتي دور درجة المادة وسمكها. لنفترض أن 80% من عمل ورشة ما يتضمن قطع الألومنيوم مقاس 16. سيجدون أن الفارق في السرعة بين نظام 8 كيلو وات ونظام 15 كيلو وات ضئيل، فلماذا إذن نستثمر في نظام 15 كيلو وات؟

ولكن تجنب النظر إلى سرعة القطع بمعزل عن العوامل الأخرى. فغاز المساعدة مهم أيضاً. ولنتأمل هنا عملية قطع كمية كبيرة من الفولاذ الكربوني بسمك 0.5 بوصة. تقليدياً، كان من المفترض أن يتم قطع هذه الكمية بالليزر باستخدام الأكسجين كغاز مساعد، وهو ما يعني أن الأجزاء ربما تحتاج إلى إرسالها عبر عملية ثانوية لإزالة طبقة الأكسيد. ولكن اليوم، تستطيع أشعة الليزر عالية الطاقة قطع مثل هذه الأجزاء إما باستخدام النيتروجين المباشر أو حتى الهواء شديد الجفاف، مما ينتج عنه قطع خالية من الأكسيد. ومن الجيد قطع بضع بوصات إضافية في الدقيقة، ولكن التخلص من عملية ثانوية بالكامل أفضل من ذلك.

عندما يتعلق الأمر بقطع مواد سميكة للغاية، من 1 إلى 1.25 بوصة، ضع في اعتبارك سوق مثل هذه الأجزاء. قد تبدو اللوحة السميكة المقطوعة بالليزر رائعة بشكل غير عادي على أرضية المعرض التجاري، لكن أدرك أن قطع هذه اللوحة هو مكانة متخصصة. توجد عمليات قطع الألواح الثقيلة بالليزر، لكنها تنجح من خلال الاستفادة من الأسواق التي لم تفكر مطلقًا في قطع الليزر كخيار. أولاً، يجب تصميم طاولة الليزر للتعامل مع مثل هذه اللوحة الثقيلة. ثانيًا، ستتنافس العملية في الغالب مع قطع البلازما عالية الدقة، وهي عملية أقل تكلفة وأكثر ملاءمة في كثير من الأحيان.

تكاليف التشغيل

وتشمل هذه التكاليف التكاليف المعتادة مثل تكاليف المرافق، وصيانة المعدات، وتكاليف الموظفين، وتكاليف الخدمات الخارجية. فهل التكامل الرأسي منطقي، مثل جلب طلاء المسحوق أو غيره من العمليات التي كانت تتم الاستعانة بمصادر خارجية من قبل إلى داخل الشركة؟

وهنا تدخل في الصورة أيضاً عوامل أقل شيوعاً، بما في ذلك استهلاك الطاقة. فقد يكون لدى متجر في منطقة ذات كهرباء باهظة الثمن استراتيجية استثمار مختلفة في المعدات، وخاصة عندما يتعلق الأمر بالغاز المساعد. وفي المناطق ذات تكاليف الطاقة المنخفضة، قد تكون أنظمة توليد النيتروجين منطقية للغاية، ولكن مع ارتفاع تكلفة الكيلووات في الساعة، يبدأ النيتروجين السائب في الظهور بشكل أكثر جاذبية.

ولنتأمل هنا متجراً في سان خوسيه بولاية كاليفورنيا وآخر في سبوكان بولاية واشنطن. ففي سان خوسيه، كانت التكلفة الإجمالية للمرفق لكل قدم مربع مرتفعة للغاية، إلى الحد الذي جعل المتجر لا يضيف معدات جديدة؛ بل يستبدلها بمعدات جديدة. والواقع أن إضافة معدات جديدة إلى المبنى أمر مكلف للغاية. ويتعين على المنشأة أن تستغل كل ما في وسعها من كل قدم مربع لديها وأن تحصل على المزيد من كل واط تستهلكه المنشأة. وفي الوقت نفسه، تتمتع المنشأة في سبوكان بالمساحة الكافية وتستطيع أن تتحمل تكلفة إضافة بضعة أجهزة ليزر، وهو ما من شأنه أن يؤثر بدوره على نوعية أجهزة الليزر التي تناسب المنشأة على النحو الأفضل.

مستقبل مرن

بعد تحليل الصورة الكبيرة - عملاؤك ومواردك وقدراتك وتكاليف التشغيل - ستكون جاهزًا لاكتشاف نظام الليزر الأنسب لعملياتك. وهذا لا يشمل فقط مستوى الطاقة، بل يشمل أيضًا مستوى الأتمتة.

ولكن هناك تحدٍ آخر يتمثل في تطور نماذج الأعمال، وتغير متطلبات العملاء، وتقدم التكنولوجيا بشكل أسرع من أي وقت مضى. لقد منح الليزر الليفي الصناعة محركًا هائلاً؛ والآن، سوف تجد التطورات في المحركات، والمحركات المؤازرة، ورؤوس القطع، والفوهات طرقًا جديدة لتحقيق أقصى استفادة من هذا المحرك.

ستصبح الوحدات النمطية أكثر أهمية. لن يتمكن المصنعون من إضافة أبراج وأتمتة إلى أجهزة الليزر الموجودة فحسب، بل سيتمكنون أيضًا من تبديل مصادر ضوء الليزر وليس الجهاز بأكمله. يمكن أن يحدث التبديل في وردية واحدة، وليس على مدار عدة أيام أو أسابيع.

لنفترض أن أحد المصنعين يحتاج إلى استبدال عدة ليزرات ثاني أكسيد الكربون القديمة. لا يزال هذا المصنع في المقام الأول ورشة عمل، لذا فقد اختار ليزر الألياف السويسري بقوة 10 كيلو وات. ومع نمو العمليات، ولتلبية السعة، أضاف المصنع برجًا إلى الليزر بقوة 10 كيلو وات. ومع تطور العمل، تتغير احتياجاته. ويجد المصنع أنه يركز بشكل متزايد على مواد مقاس 10 وأقل سمكًا. في الواقع، يحتاج المصنع حقًا إلى فصل هذا العمل مقاس 10 عن بقية الأعمال لتلبية متطلبات وقت الدورة.

لذا، تستثمر الشركة في ليزر ألياف بقوة 5 كيلو وات، وهو أكثر من كافٍ لمعالجة أعشاش من الأجزاء متوسطة الحجم من مقاس 10، ومعظمها لا يحتوي على ميزات داخلية تستغرق وقتًا طويلاً أو خطوط معقدة. والواقع أن مزيج الأجزاء مقاس 10 والأجزاء الأرق جاهز للأتمتة. وفي الوقت نفسه، أصبح الليزر الآلي بقوة 10 كيلو وات، والذي يُعَد بمثابة سكين الجيش السويسري، أكثر ملاءمة لمعالجة الأعشاش الديناميكية لمجموعة من الوظائف ذات الحجم المنخفض - "الذيل الطويل" لمزيج منتجات المتجر.

ما الحل؟ هنا يأتي دور الوحدات النمطية. تتم إزالة الأتمتة من الليزر بقوة 10 كيلو وات ووضعها على نظام بقوة 5 كيلو وات. يعمل نظام 5 كيلو وات الآن على تشغيل الأجزاء الأساسية للورشة، والتي يتم طلبها بشكل متكرر. وفي الوقت نفسه، يصبح نظام 10 كيلو وات آلة سريعة الاستجابة للمصنع، حيث يمكن تحميل الطلب وقطعه وتحديده وشحنه في غضون ساعات.

إن مثل هذه الوحدات النمطية سوف تصبح أكثر أهمية في السنوات القادمة. وسوف تتطور التكنولوجيا مع تطور الشركات المصنعة، ومع تحولها من ورشة عمل إلى شركة تصنيع متعاقدة، ومع إطلاقها لخطوط إنتاج، ومع إعادة تركيز أعمالها للاستفادة من الفرص الجديدة. ومع تغير أعمال تصنيع المعادن الدقيقة، فإن القطع بالليزر ــ وهي التكنولوجيا الأساسية التي شكلت صناعة الصفائح المعدنية الدقيقة الحديثة ــ سوف تتغير معها.

باختصار، اختيار الخيار الصحيح قوة القطع بالليزر يتضمن تقييم متطلبات المواد وأهداف الإنتاج واعتبارات الجودة وعوامل التكلفة وقابلية التوسع في المستقبل. من خلال تقييم هذه العوامل بعناية والتشاور مع محترفي الصناعة، يمكن لصانعي المعادن اتخاذ قرارات مستنيرة لضمان عمليات القطع بالليزر بكفاءة وفعالية.