ثني الصفائح المعدنية إن مجال تصنيع الصفائح المعدنية هو مجال متعدد الاستخدامات يسمح بإنشاء تصميمات تتراوح من المعقدة إلى البسيطة بطريقة فعالة من حيث التكلفة والكفاءة. وكما هو الحال مع جميع عمليات التصنيع وتطبيقات التصميم، يجب استخدام قواعد عامة محددة لضمان إنشاء الميزات المناسبة التي تسمح بسهولة التصنيع. ستناقش هذه المقالة المصطلحات العامة للصفائح المعدنية وأهميتها التصميمية الخاصة بها بالإضافة إلى القواعد العامة.

الاختلافات في المواد

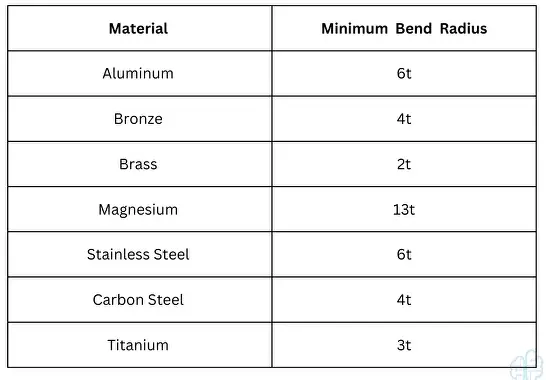

عندما تفعل أعمال الصفائح المعدنيةمن المهم ملاحظة أن الاختلافات في المواد ستؤثر على معايير التصميم الإجمالية المسموح بها. والافتراض العام هو أنه كلما زادت صلابة المواد، زاد نصف قطر الانحناء الأدنى لها. ومن المهم وضع هذه الاختلافات في المواد في الاعتبار أثناء عملية التصميم لأنها قد تتسبب في النهاية في حدوث مشكلات أثناء الإنتاج.

مصطلحات عامة حول نصف قطر الانحناء ومعناها

نصف قطر الانحناء

يشير نصف قطر انحناء الصفائح المعدنية إلى الحد الأدنى لنصف القطر الذي يمكن تطبيقه على مكون من الصفائح المعدنية حيث تنشأ الحافة. عادة ما يتم تحديد نصف قطر الانحناء من خلال الأدوات المتاحة، وللحصول على عمل تصميم سريع وفعال، يوصى بالتحدث مع الشركات المصنعة حتى يمكن إجراء التصميم وفقًا لإجراءات التشغيل القياسية الخاصة بهم بالإضافة إلى الأدوات المتاحة.

يوجد حد أدنى لنصف قطر الانحناء يجب الالتزام به دائمًا في تصميم الصفائح المعدنية، ويُعرض هذا الحد الأدنى لنصف قطر الانحناء كمضاعف لسمك المادة الخام المحددة. تتغير هذه القيمة أيضًا حسب نوع المادة المراد ثنيها. انظر أدناه لمزيد من التفاصيل: ارتفاع الانحناء

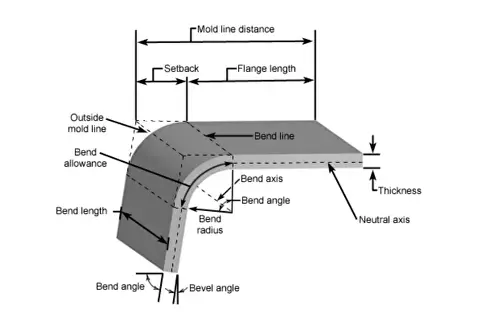

ارتفاع ثني الصفائح المعدنية هو طول الحافة بعد ثني الجسم الرئيسي. يمكن تحديد هذا الارتفاع بالقدر المطلوب، ولكن كقاعدة عامة، هناك حد أدنى لا ينبغي تجاوزه. هذه القاعدة هي أن يكون ارتفاع الثني أكبر من أو يساوي حاصل جمع BR مع ضعف سمك المادة، أو H ≥ 2t + R.

يمكن تمييز الانحناء من خلال العديد من المعلمات المختلفة، كما هو موضح في الصورة.

اتجاه الانحناء

تظهر الصفائح المعدنية سلوكًا متباين الخواص عند ثنيها، والاتجاه مهم لمنع عيوب التصنيع العامة مثل الشقوق والتمزقات أثناء عملية الثني. إذا تم ثني الصفائح المعدنية بما يتماشى مع اتجاه ألياف المعدن، فإن احتمالية حدوث شق أو تمزق عند الثني تكون أعلى بكثير. إلى جانب خطر الفشل هذا، سيكون الانحناء نفسه أضعف من الانحناء الذي يتم بشكل عمودي على ألياف المعدن.

كقاعدة عامة، يجب أن تكون الانحناءات دائمًا عمودية على اتجاه الألياف المعدنية لزيادة قوة الانحناء بالإضافة إلى تقليل المخاطر الإجمالية لظهور عيوب التصنيع أثناء عملية الإنتاج.

كان موضع التسوية الإزاحة قريبًا جدًا من قاعدة الصفائح المعدنية، مما تسبب في فشل عملية الانحناء لأنه لم يكن من الممكن الضغط عليها.

تداخل أداة الانحناء

عند تصميم مكونات عمليات ثني الصفائح المعدنية، ينبغي مراعاة الخلوص وسهولة الوصول إلى الثني المطلوب بواسطة الأدوات نفسها. إذا كانت الميزات تمتد على مساحة الثني المطلوبة، فمن الممكن منع حدوث عملية الثني، لأن هذه الميزات ستعيق قدرة الأدوات على الثني في الموقع المناسب.

الحد الأدنى لمسافة الميزة التي يجب استخدامها هو نفس الحد الأدنى لارتفاع الانحناء. بعبارة أخرى، في أي وقت تتم فيه إضافة ميزة إضافية فوق موقع الانحناء، يجب أن تكون المسافة بينها أكبر من أو تساوي مجموع BR مع ضعف سمك المادة، أو H ≥ 2t + R.

تداخل الحافة المنحنية

عند الرغبة في الحصول على شكل صندوق أو عند ثني جدارين عند زاوية مشتركة، من المهم مراعاة المساحة "المشتركة" التي يتقاطع عندها الجداران. عادةً، يُضاف إزاحة على أحد الجدارين لتقليل احتمالية تداخل الحواف. كلما زاد الإزاحة، زادت فرصة نجاح الثني، ولكن تزداد صلابة اللحام إذا كان من المفترض لحام اللحامات معًا. في معظم الحالات، يكفي إزاحة قدرها 0.2 مم.

بدل الانحناء في ثني الصفائح المعدنية

بدل الانحناء هو مفهوم يتمحور حول حقيقة مفادها أنه عند ثني الصفائح المعدنية، هناك ثلاثة أبعاد يجب مراعاتها. هذه الأبعاد هي طول القوس نصف القطر الخارجي للانحناء، وطول القوس نصف القطر الداخلي للانحناء، وسمك المادة نفسها. لكل انحناء يتم إنشاؤه، يكون مجموع أطوال القوس نصف القطر الداخلي والخارجي دائمًا أكبر من سمك المادة نفسها. يُعرف الفرق بين مجموع أطوال القوس نصف القطر وسمك المادة باسم بدل الانحناء.

إن تحديد بدل الانحناء أمر معقد نسبيًا، ومن المستحسن استشارة الشركات المصنعة لفهم معلمات التصميم الخاصة بها حول بدل الانحناء. من خلال التحدث مع الشركات المصنعة، ستفهم كيف تحسب نصف قطر الانحناء المناسب (عادةً ما يتم تحديده من خلال جدول موحد) وتزيد من فعالية تصميماتك فيما يتعلق بالقدرة الإجمالية على التصنيع.

يُعد انحناء الجزء المنثني أحد تلك التفاصيل الصغيرة في الجزء المنثني والتي يتم تجاهلها بسهولة.

انحناءات الصفائح المعدنية

توجد نقوش الانحناء بشكل شائع في تطبيقات ثني الصفائح المعدنية لأنها تمنع تمزق أو فشل نقاط الضغط العالية، عادةً الزوايا، أثناء عملية الثني. نقوش الانحناء هي ببساطة شقين مقطوعين في الصفائح المعدنية من أجل فصل الانحناءات المنفصلة التي ستحدث في النهاية. تكون ثنيات الصفائح المعدنية ضرورية فقط عندما تكون المادة موجودة على جانبي الانحناء.

يمكن أن تعمل نقوش الانحناء على زيادة قوة الانحناء الكلي، فضلاً عن تقليل خطر التمزق أثناء عملية التصنيع. يمكن عمل هذه النقوش بأي شكل، ولكن الثقوب الدائرية في الزوايا أو الشقوق المستطيلة هي عمومًا الشكل الأكثر شيوعًا لنقوش الانحناء التي نراها في الصناعة.

يعد الاختبار المغناطيسي أحد أكثر طرق الاختبار غير المدمرة استخدامًا لأنه سريع وغير مكلف نسبيًا.

قيم التسامح للقياسات ذات الأبعاد المختلفة

من المهم ملاحظة أنه مع تراكم الانحناءات المتعددة مع بعضها البعض، تزداد احتمالية عدم محاذاة السمات بشكل أكبر وأكبر. ويحدث هذا الاحتمال للخطأ وعدم المحاذاة بسبب نطاق التسامح الكبير نسبيًا لتشكيل الصفائح المعدنية.

عند العمل مع ثنيات متعددة على نفس القطعة، فمن المستحسن التحدث مع الشركة المصنعة النهائية للحصول على ملاحظاتها بشأن الاعتبارات التصميمية المحتملة لتجنب هذه المشكلات. في النهاية، إذا كان من المقرر تصنيع القطعة بكميات كبيرة، فيجب إجراء النموذج الأولي للقطعة الأولى حتى يتم تحقيق النتيجة المرجوة من خلال مبادئ التصميم القياسية.

تتضمن بعض مبادئ التصميم هذه ما يلي:

- تصميم الثقوب لتكون أكبر حتى تتمكن من امتصاص بعض التباين في التسامح

- دمج فتحات المحاذاة على قاعدة مكون الصفائح المعدنية بحيث يمكن ربط القطع معًا بسهولة أكبر أثناء التجميع النهائي.

- ثني المكونات دون وجود ثقوب، وإضافة الثقوب من خلال المعالجة اللاحقة الإضافية مثل الختم أو التصنيع. ورغم أن هذا النهج لديه أعلى فرصة للنجاح، إلا أنه غير مستحسن لأن الزيادة في تكلفة الإنتاج الإجمالية لا تستحق عادةً سهولة التجميع.

يعد نصف قطر انحناء الصفائح المعدنية عاملاً أساسيًا يجب مراعاته أثناء عمليات تشكيل المعادن مثل الانحناء الهوائي أو ثني المعدن باستخدام مكبس الثني. يشير نصف قطر الانحناء إلى انحناء الانحناء ويتم تحديده حسب نوع المادة وسمكها وزاوية الانحناء.

عند إجراء ثني المعدن، تكون نقطة الظل هي المكان الذي يبدأ فيه المعدن بالانحناء، ويبدأ نصف القطر في التشكل. من المهم الحفاظ على نقطة الظل في الموقع الصحيح لضمان نصف قطر انحناء مناسب. يجب أن تكون أدوات ثني المعدن ومكابس الثني المستخدمة مناسبة لنوع المادة وسمكها لضمان تحقيق نصف قطر الانحناء الصحيح دون تشقق أو إتلاف المادة.

يُعدّ نوع المادة عاملاً أساسياً عند تحديد نصف قطر الانحناء المناسب. يجب اختيار نصف قطر الانحناء بناءً على قدرة المادة على تحمّل التشوه وعدم التسبب بأيّ إجهاد أو تلف لها.

عند ثني الصفائح المعدنية، يجب أيضًا مراعاة زاوية الانحناء. تشير زاوية الانحناء إلى الزاوية المتكونة بين السطحين المتجاورين للمعدن بعد الانحناء. يعتمد نصف قطر الانحناء المطلوب لزاوية انحناء معينة على نوع المادة وسمكها.

لتحقيق نصف قطر انحناء الصفائح المعدنية الصحيح، من الضروري استخدام التقنيات والمعدات والأدوات المناسبة. يمكن أن يضمن استخدام مكابس الضغط وأدوات ثني المعادن المناسبة واتباع إجراءات ثني الهواء أو ثني المعادن المناسبة نصف قطر انحناء ثابت ودقيق. مع مراعاة جميع العوامل المعنية بعناية، بما في ذلك نوع المادة والسمك وزاوية الانحناء ونقطة الظل، يمكن تحقيق ثني صفائح معدنية عالية الجودة بنصف قطر الانحناء المطلوب.

خاتمة

عند تصميم المنتجات التي ستتكون من صفائح معدنية، هناك العديد من القواعد الأساسية التي يجب وضعها في الاعتبار. في المقام الأول، سيحدد نصف قطر الانحناء وارتفاع الانحناء وبدل الانحناء غالبية خيارات التصميم الخاصة بك أثناء تقدمك في مفهومك. ستكمل عوامل أخرى مثل هندسة تخفيف الانحناء وإزاحات الشفة خيارات التصميم الخاصة بك وتؤدي إلى تصميم عالي الجودة مناسب للإنتاج. يوصى دائمًا بالتواصل مع الشركة المصنعة المقصودة للحصول على مدخلاتها وفهم قدراتها المحددة التي ستحدد في النهاية خيارات التصميم الخاصة بك.